Одним из важнейших факторов, влияющих на бесперебойную работу бетонных заводов и производств сухих строительных смесей, является эффективная работа складов и трактов подачи инертных материалов, а также складов цемента. Большое количество оборудования и тяжелые производственные условия (особенно в осенне-зимний период) серьезно усложняют задачу управления подачей сырья и обеспечения бесперебойной работы оборудования.

Одним из важнейших факторов, влияющих на бесперебойную работу бетонных заводов и производств сухих строительных смесей, является эффективная работа складов и трактов подачи инертных материалов, а также складов цемента. Большое количество оборудования и тяжелые производственные условия (особенно в осенне-зимний период) серьезно усложняют задачу управления подачей сырья и обеспечения бесперебойной работы оборудования.

Задачи, решаемые АСУ склада инертных материалов

Наше решение - АСУ склада инертных материалов - позволяет реализовать ряд производственных задач:

- Оптимизация распределения материальных потоков, позволяющая обеспечить бесперебойную подачу сырья потребителю (в накопительные бункера цехов по производству бетонных и растворных смесей, к терминалам погрузки в авто- и ж/д транспорт и т.п.);

- Улучшение контроля транспортировки материалов, повышение эффективности использования оборудования склада;

- Увеличение срока службы оборудования за счет существенного сокращения нарушений технологического регламента, сокращений количества нештатных и аварийных ситуаций, блокировки работы линии при неисправном технологическом оборудовании;

- Сокращение числа обслуживающего персонала за счет внедрения автоматизированной системы;

- Повышение общей культуры производства и облегчение труда обслуживающего персонала.

Архитектура автоматизированной системы транспортировки инертных

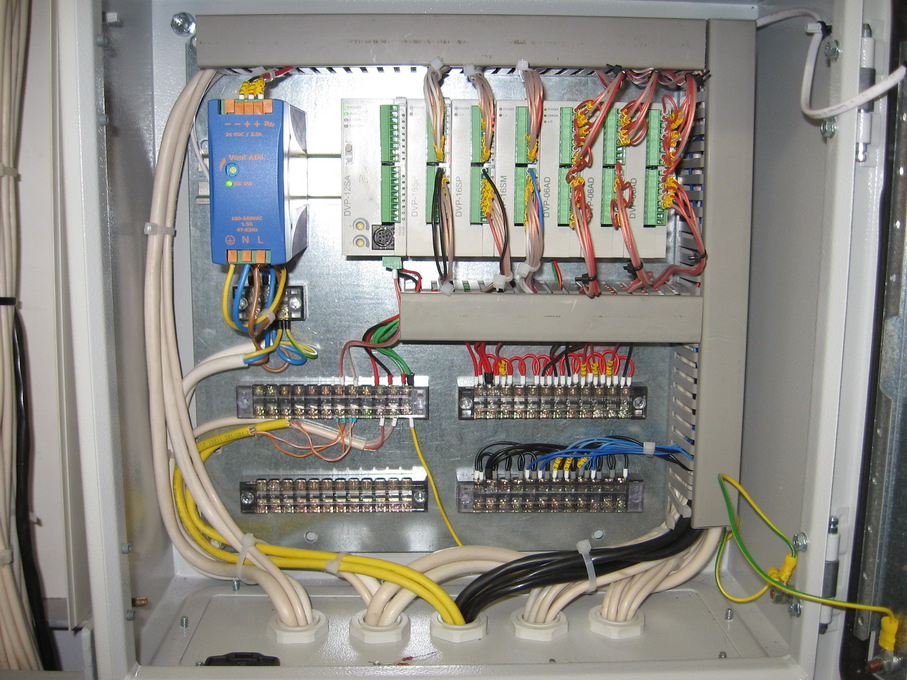

А СУ склада строится по трехуровневому принципу.

СУ склада строится по трехуровневому принципу.

-

Первый (нижний) уровень - датчики, исполнительные механизмы, контроллеры первичной обработки сигналов, обеспечивающие сбор информации о ходе технологического процесса и выдачу управляющих воздействий технологическому оборудованию.

-

Второй (средний) уровень - управляющий контроллер (УК), который, получая от нижнего уровня данные о состоянии устройств и механизмов, обеспечивает управление процессом транспортировки и реализацию технологических блокиовок.

-

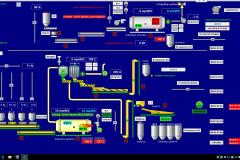

Третий (верхний) уровень - персональный или промышленный компьютер, на котором функционирует АРМ оператора склада. Основными задачами АРМа являются отображение на мнемосхемах процесса транспортировки материалов, состояния оборудования, хранение архивных данных о событиях и нештатных ситуациях, передача заданий управляющему контроллеру.

Функции АСУ склада инертных материалов

1. Система управления складом интернтых материалов может функционировать в одном из двух режимов: ручном или автоматическом.

1. Система управления складом интернтых материалов может функционировать в одном из двух режимов: ручном или автоматическом.

Автоматический режим работы.

Является штатным режимом транспортировки материалов.

Функции и алгоритмы автоматического режима.

- Алгоритм выбора подходящего маршрута транспортировки на основании указанных оператором источника и приемника материалов. При анализе маршрута доставки анализируются состояния входящих в него механизмов. Если хотя бы один механизм находятся в ремонте или имеет запрет на использование, то данный маршрут отбраковывается. При невозможности выбора маршрута доставки оператору выдается соответствующее предупреждение.

- Алгоритм последовательного пуска и останова механизмов, участвующих в транспортировке материала по выбранному маршруту. При старте происходит очередный запуск входящих в маршрут механизмов, начиная от приемника материалов (конечного пункта доставки) и заканчивая механизмом-источником. Запуск следующего механизма происходит только после включения предыдущего. Останов маршрута происходит в обратной последовательности - от источника подачи к приемнику материалов. Остановка следующего механизма происходит только после выключения предыдущего. Пуск механизмов происходит по команде оператора. Останов может осуществляться как по команде оператора, так и по решению системы управления при возникновении условий останова: произошло заполнение приемника.

- Алгоритм смены маршрутов. Реализует безударный перевод потока при смене источника, или приемника материала, или обоих сразу (команду на перевод потока дает оператор). Данный алгоритм минимизирует время переключения с одного маршрута на другой, не допуская смешивания разных видов материала и исключая остановы механизмов, использующихся в новом маршруте. Если новый маршрут подает тот же материал, что и предыдущий, переход осществляется без пркращения подачи материала. Если новый маршрут подает другой материал, подача материала прекращается, но новый материал начинает транспортироваться, не дожидаясь окончательной доставки предыдущего. При этом промежуточные механизмы маршрута продолжают оставаться включенными. Подобный режим переключения маршрутов наряду с минимизацией перерывов в подаче материалов позволяет уменьшить количество пусков и остановов механизмов склада, что положительно влияет на увеличение ресурса работы оборудования.

- Функции технологических блокировок. Позволяют предотвратить возникновение аварийных ситуаций, влекущих за собой поломку технологического оборудования, смешивание разных видов материалов или образование завалов на пути подачи. Функции технологических блокировок реализуются на всех этапах управления маршрутом: запуске, работе, останове. Система управления анализирует состояния уже запущенных механизмов и в случае сбоя одного или нескольких из них производит аварийный останов линии подачи. Аварийный останов от последовательного отличается тем, что все механизмы маршрута останавливаются одновременно.

Ручной режим работы.

Данный режим является вспомогательным и позволяет в отдельности запускать, останавливать, переключать отдельные механизмы. Предназначен в первую очередь для проверки работоспособности механизмов склада после проведения ремонтных, пуско-наладочных работ, настройки оборудования. В ручном режиме отсутствуют многие технологические и аварийные блокировки, реализованные в автоматическом режиме. Не работают алгоритмы выбора, пуска, останова и смены маршрутов. Подача материала возможна, но ответственность за работу линии полностью ложится на оператора.

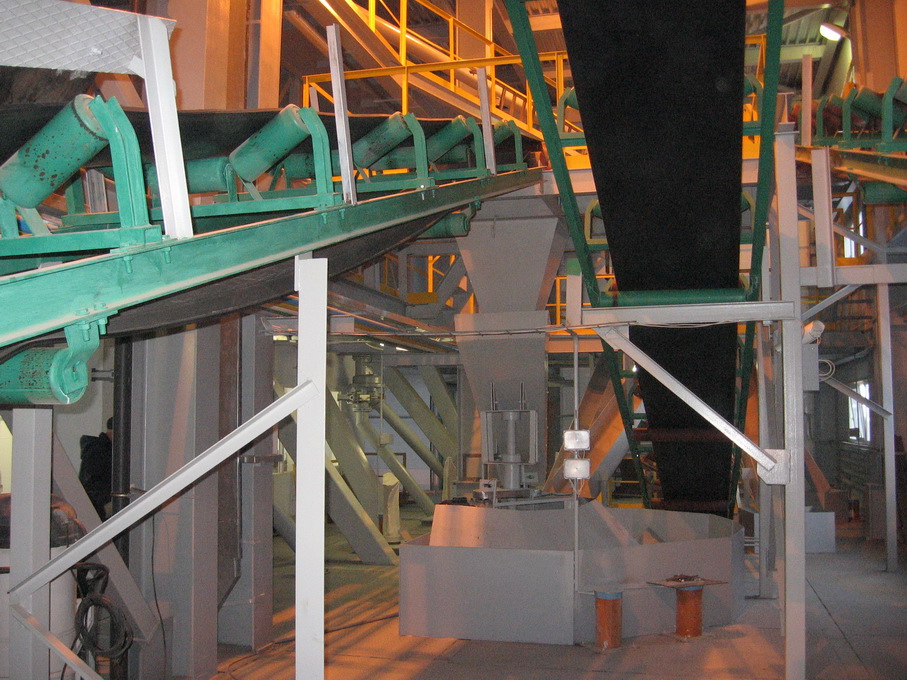

2. Управление транспортными механизмами (ленточные, ковшовые транспортеры), механизмами переключения потоков (поворотные воронки, перекидные устройства, реверсивные транспортеры), механизмами подачи (затворы, питатели, вибролотки), ускорителями подачи (пневмо- и электровибраторы).

3. Постоянный контроль функционирования исполнительных механизмов. В случае сбоя в работе механизма система выставляет ему признак аварии. Причины сбоев у различных механизмов различны: отсутствие сигналов от датчика вращения или привода транспортера, отход от заданного положения переключателя потока и т.п.

4. Функция сторожевого таймера: перевод контроллером первичной обработки сигналов всех выходных сигналов в безопасное состояние при отказе связи с управляющим контроллром на время, превышающее допустимое.

5. Визуализация состояния технологического оборудования и параметров процесса:

- транспортные механизмы: включен/отключен;

- механизмы переключения потоков: текущее положение, движение к заданному положению, направление движения;

- механизмы подачи: открыт/закрыт, включен/отключен;

- ускорители подачи: включен/отключен;

- приемники материала: текущий уровень материала, показания датчиков уровня.

Для всех механизмов отображаются состояния запрета на использование, постановки на ремонт, аварии.

6. Блокировка ошибочных команд оператора. Система не допускает выполнение команд, которые могут привести к выходу из строя технологического оборудования, нарушению технологического процесса, возникновению аварийных ситуаций, например:

- запуск механизма с установленным запретом на использование или поставленного на ремонт;

- пуск маршрута, один или несколько механизмов которого не готовы к работе;

- пуск маршрута, если в его источнике и приемнике находятся различные материалы, пуск маршрута с заполненным приемником.

7. Оперативное вмешательство оператора в процесс подачи материала: выбор маршрута, старт, останов подачи, аварийный останов подачи, установка запрета на использование механизма, постановка механизма на ремонт, переход на ручной режим управления.

8. Фиксация вмешательств оператора в технологический процесс в архиве событий для последующего разбора его действий.

Разработанная система управления чрезвычайно проста в эксплуатации и требует от оператора минимальных навыков работы с компьютером. Ход процесса транспортировки в удобной графической форме отображается на экране монитора.

Перечень выполняемых оператором действий в штатном режиме сведен к минимуму. Ему требуется указать только начальную и конечную точки маршрута транспортировки и запустить линию. Система выберет маршрут, обеспечивающий транспортировку сырья, выполнит все предварительные проверки возможности запуска, последовательно включит механизмы транспортировки и будет постоянно контролировать процесс. По окончании загрузки будет выдано предупреждение о заполнении приемника. Если в течении отведенного времени оператор не укажет новый маршрут подачи, система управления автоматически остановит подачу материала и выполнит последовательный останов всей линии. В противном случае приступит к обслуживанию нового маршрута.

Опыт внедрений АСУ транспортировки инертных материалов

1. ОАО Объединение 45-М (Московская обл., г. Долгопрудный) - в сентябре 2006 года реализован первый проект полной реконструкции трактов подачи инертных материалов и автоматизации процессов транспортировки инертных со склада в расходные бункера бетоносмесительного цеха

2.ОАО ДСК-5 (г. Санкт-Петербург) - в январе 2011 года нашими специалистами введена в эксплуатацию усовершенствованная и еще более мощная версия АСУ склада инертных материалов на базе ядра L-Express 6, что позволило нам на новом уровне решить ряд задач по оптимизации процесса транспортировки сырья в расходные бункера, а также сокращению остановов оборудования и его эксплуатации в холостом режиме.

3. ЗАО ЛСР Базовые - АСУ склада инертных материалов и подачи их в расходные бункера БРУ Steel Kamet

4. ЗАО ЛСР Базовые - АСУ склада инертных материалов и подачи их в расходные бункера на 3 БСУ Liebherr Betomat III