Важным элементом любой информационной системы являются отчеты, которые представляют пользователям и руководству фирмы информацию о деятельности предприятия, и на которые у сотрудников компании, выполняющих эту рутинную работу, при отсутствии автоматизации уходит очень большое количество времени.

Для решения задачи автоматизации процесса составления отчетов в системе L-Express имеется встроенный генератор отчетных форм, реализованный на базе компонентов FastReport (FastReports Inc.).

|

|

|

Модуль позволяет разрабатывать и модифицировать отчеты и печатные формы документов любой сложности, а затем подключать их к системе L-Express.

Для подключения новых отчетных форм к действующей системе не требуется никакой модификации программного кода системы. Новые отчеты просто регистрируются в системе, после чего становятся доступными пользователям. Для каждого подключаемого отчета можно установить индивидуальные права доступа. В этом случае он будет доступен для просмотра только определенным категориям сотрудников.

Модуль построения отчетов полностью интегрирован в систему, что позволяет пользователям без малейших усилий с помощью нескольких нажатий кнопок мыши строить не только отчеты, включающие всю информацию по интересующей пользователя теме, но и создавать отчеты, в которые попадают специально отобранные с помощью системных фильтров данные.

Номенклатура стандартных отчетов, поставляемых вместе с системой L-Express,покрывает все основные потребности пользователей. Вся необходимая информация может быть представлена в отчете не только в текстовой, но и в графической форме в виде различного рода графиков и диаграмм. Получаемые при помощи модуля отчеты можно не только печатать на бумаге, но и сохранять в файлам наиболее популярных форматов (html, pdf, xls, rtf и др.) для последующего просмотра или сразу же отправлять по электронной почте.

Если стандартного набора отчетов недостаточно для представления информации в нужном разрезе, то при наличии модуля разработки отчетов опытные пользователи могут своими силами разрабатывать требуемые отчетные формы и подключать их к системе без привлечения разработчиков. Если же у предприятия нет возможности разрабатывать отчеты своими силами, то наши специалисты помогут разработать отчет любой сложности.

Зачем управлять очередью автомашин на БСУ |

|

|

|

|

|

Не секрет, что большой завод не всегда может работать с полной загрузкой, если отсутствует эффективное управление очередью транспортных средств. Как распределить очередность загрузки большого количества машин? Можно конечно сообщать следующему водителю номер предыдущей машины. Но что делать, если порядок загрузки транспортных средств нужно изменить? Эти вопросы хотя бы один раз задал себе каждый начальник производства или диспетчер отгрузки на бетонном заводе. Многократно проведенный хронометраж времени на работающих бетоносмесительных узлах показывает, что основные потери времени зачастую возникают не в процессе работы бетонного завода, а в процессе отъезда загруженного транспорта и ожидания заезда пустого транспорта под загрузку. Способы оптимизации режимов отгрузки на бетонном заводе

Часть из потерь времени может быть компенсирована за счет начала приготовления бетонной смеси для следующей машины. Для реализации такого режима в функционале АСУ РБУ должна присутствовать возможность начать приготовление замеса для новой автомашины в момент, когда последний замес для старой машины еще находится в смесителе. Эта функция позволяет очень существенно сократить потери времени в случае хорошо организованного заезда автомашин под загрузку. В этом случае к моменту заезда машины под смеситель первый замес уже, как правило, готов к выгрузке.

Но в ряде случаев оператор не начинает готовить новую смесь до момента заезда автомашины под смеситель. Сколько может пройти времени до этого момента зависит лишь от водителя. И все это потраченное впустую время становится упущенной выгодой владельца завода и в лучшем случае обернется лишь снижением выпуска продукции, а в худшем - может привести к срыву поставок бетона заказчикам.

Наличие хорошей системы управления с мощным функционалом для управления процессом приготовления смесей является лишь необходимым условием для организации процесса загрузки смесей в автотранспорт. Но даже хорошая система управления не может решить проблему задержек при заезде автотранспорта под загрузку. Водитель может попросту не заметить, что подошла его очередь, или эта очередь уже после ее формирования могла быть скорректирована диспетчером в соответствии с изменившимейся производственной ситуацией и необходимостью загрузки каких-то машин в приоритетном порядке. В этом случае может нарушиться вся очередь, возникнуть конфликтные ситуации, которые опять же ведут к задержкам и потерям времени.

По большей части решить данную проблему на бетонном заводе может наличие громкой связи и одного или нескольких электронных табло, расположенных в местах стоянки автомашин или комнатах ожидания для водителей.

Модуль АСУ L-EXPRESS для управления электронными таблоДля оптимизации и управления очередями транспортных средств на отгрузочных терминалах в АСУ L-Express предусмотрен специальный модуль управления электронными табло. Модуль представляет собой комплекс специального программного обеспечения АСУ L-Express, расширяющего функционал базовой поставки АСУ L-Express и одного или нескольких электронных табло, размещаемых в зоне видимости водителей транспортных средств на стоянке перед заводом.Модуль позволяет установить одно основное табло, а также поддерживает установку нескольких дублирующих табло, расположенных в местах стоянки транспорта или зонах ожидания водителей. В зависимости от очередности загрузки транспортных средств в любой момент времени на табло отображается номер машины, которая должна следующей становиться под загрузку. При отсутствии машин под загрузкой всегда отображается номер первой машины в очереди, в процессе приготовления и отгрузки бетона на табло отображается номер следующей машины. Все это позволяет водителю следующей машины заблаговременно подготовиться к заезду под загрузку.

|

|

| № п/п | Наименование функции системы | Стандартная версия |

| Функции автоматизированного рабочего места оператора | ||

| 1 | Допустимое количество рабочих мест системы | Не ограничено (в соответствии с оплаченными опциями) |

| 2 | Количество управляемых смесителей с одного рабочего места | От 1 (определяется опциями) |

| 3 | Количество дозаторов в системе | Не ограничено (определяется опциями) |

| 4 | Автоматическое и ручное управление технологическим процессом |  |

| 5 | Управление дозировочным, смесительным оборудованием, подъемными устройствами (скипы, транспортеры подъема), устройствами ускорения выгрузки, если такие имеются в наличии |  |

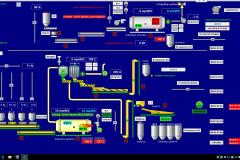

| 6 | Визуализация состояния и параметров технологического процесса на мнемосхеме |  |

| 7 | Постоянный контроль функционирования исполнительных механизмов с выдачей сообщений о возникших нештатных ситуациях и неисправностях |  |

| 8 | Выполнение необходимых технологических блокировок для исключения аварийных ситуаций дозировочно-смесительного оборудования |  |

| 9 | Система блокировок ошибочных команд оператора |  |

| 10 | Обеспечение точности дозирования согласно ГОСТ 7473-2010 за счет реализации двухстадийного режима загрузки дозаторов (грубое и точное дозирование) |  |

| 11 | Обеспечение точности дозирования согласно ГОСТ 7473-2010 за счет автоматической адаптации задержек срабатывания впускных затворов относительно скорости истечения материала и изменения дозы от предыдущего дозирования |  |

| 12 |

Обеспечение точности дозирования согласно ГОСТ 7473-2010 за счет реализации алгоритмов компенсации погрешностей на фазах дозирования (система минимизирует погрешности дозирования предыдущих замесов за счет уменьшения или увеличения дозы материала на последующих замесах) Ядро системы обеспечивает один режим компенсации погрешностей дозирования. Дополнительные режимы компенсации включены в пакет опций технолога и обеспечивают не только компенсацию точностей дозирования, но и увеличение скорости дозирования и снижение количества срабатываний исполнительных механизмов |

|

| 13 | Параллельное дозирование нового и перемешивание предыдущего замеса с целью сокращения времени выполнения заявок |  |

| 14 | Загрузка материалов в дозатор из нескольких бункеров для ускорения загрузки дозатора |  |

| 15 | Возможность переключения на другой бункер по команде оператора в без приостановки процесса дозирования |  |

| 16 | Возможность старта новой заявки при наличии материалов в бункерах |  |

| 17 | Возможность использования нескольких дозаторов в процессе одной отгрузки для дозирования одного и того же компонента |  |

| 18 | Установка дозаторам режима многократного набора и выгрузки материала в рамках одного замеса. Позволяет не уменьшать величину замеса при наличии дозаторов недостаточной вместимости |  |

| 19 | Автоматическая постановка под загрузку следующей машины по окончании загрузки (или на фазе перемешивания последнего замеса) текущей заявки |  |

| 20 | Автоматическая корректировка количества дозируемой по рецепту воды и инертных компонентов с учетом значений влажности последних. Значения влажности вводятся вручную по результатам лабораторных измерений. |  |

| 21 | Автоматическая корректировка количества дозируемой воды на основании информации от влагомеров (Franz Ludwig, Hydronix, Schlosser-Pfeiffer) | Опция |

| 22 | Автоматическая корректировка дозировочных составов по результатам анализа содержания смежных фракций, содержащихся в компонентах | Опция |

| 23 | Корректировка оператором количества воды как для всей заявки, так и для отдельных замесов |  |

| 24 | Возможность ручной корректировки смеси за счет добавления в нее дополнительного количества тех или иных компонентов |  |

| 25 | Возможность долива воды в бетоносмеситель на фазах перемешивания и выгрузки замеса. Долив воды также доступен на фазах перемешивания и выгрузки последнего замеса, когда под загрузку уже поставлена следующая заявка. | Опция пакета технолога |

| 26 | Использование дополнительного расходомера для долива воды в бетоносмеситель | Опция пакета технолога |

| 27 |

Реализация дополнительных функций управления ленточным дозатором инертных материалов с рядным складом

|

|

| 28 |

Диагностика текущего состояния оборудования |

|

| 29 | Контроль давления воздуха в магистрали, выдача сообщений о падении давления ниже допустимой величины с приостановкой процесса отгрузки |  |

| 30 | Контроль уровня и количества материала в бункерах и цементных силосах по показаниям уровнемеров или дискретных датчиков уровня |  |

| 31 | Моделирование уровня и количества материала в бункерах и цементных силосах при отсутствии уровнемеров и дискретных датчиков уровня | Опция пакета технолога |

| 32 | Контроль и поддержание температуры горячей воды, контроль температуры бетонной смеси | Опция |

| 33 | Возможность изменения технологических настроек системы |  |

| 34 | Регистрация вмешательств оператора в технологический процесс и корректировок дозировочных составов | Опция пакета контроля действий персонала |

| 35 | Регистрация процедур тарировки дозаторов в архивах с указанием параметров тарировки и персонала, выполнявшего процедуру тарировки | Опция пакета контроля действий персонала |

| 36 | Возможность управления рециклинговыми установками | Опция |

| 37 | Возможность отображения шкалы пластичности смеси по току привода смесителя | Опция пакета технолога |

| 38 | Многорецептурное приготовление смесей. Количество рецептов в базе данных | Не ограничено |

| 39 | Структурированный каталог продукции |  |

| 40 | Количество компонентов, используемых для приготовления смеси | Не ограничено |

| 41 |

Загрузка содержимого дозаторов в смеситель по заданному регламенту выгрузки (если в силу принятой технологической схемы невозможна одновременная выгрузка всех дозаторов в смеситель, применяется заданная последовательность разгрузки дозаторов). Возможность использования дополнительных регламентов включена в пакет опций технолога |

От 1 регламента |

| 42 | Возможность установки индивидуальных регламентов выгрузки компонентов в смеситель для каждого продукта из каталога продукции | Опция пакета технолога |

| 43 | Возможность задания для каждого вида продукции индивидуальных технологических параметров и характеристик оборудования: времени перемешивания, времени и параметров выгрузки из смесителя, вместимости смесителя | Опция пакета технолога |

| 44 | Возможность передачи управляющему контроллеру дополнительных настраиваемых параметров технологического процесса по каждому продукту (например, процента горячей или рециклинговой воды, температуры смеси и т.п. для конкретного продукта) |

2 параметра Опция пакета технолога |

| 45 | Возможность задания индивидуальных настроек параметров отгрузочных терминалов (режимов компенсации погрешностей дозирования, максимального или минимального заданий, режима автоматической погрузки транспорта из очереди и т.п.) |  |

| 46 | Просмотр и анализ циклограмм работы оборудования по каждой отгрузке | Опция |

| 47 |

Разграничение прав пользователей на доступ к функциям системы

|

|

| 48 | Контроль и учет дозирования компонентов в ручном режиме (контроль хищений продукции) | Опция пакета контроля действий персонала |

| 49 | Просмотр архива событий системы |  |

| 50 | Просмотр архива отгрузок |  |

| 51 | Учет расхода материалов по результатам отгрузок продукции |  |

| 52 | Учет расхода материалов на каждую отгрузку по бункерам и силосам | Опция пакета технолога |

| 53 | Просмотр архива расхода материалов с возможностью контроля отклонений от дозировочных составов и вмешательств оператора в процесс на каждом замесе | Расход компонентов по каждому замесу, отгрузке в целом и суммарно за период |

| 54 | Возможность архивирования с заданной частотой технологических параметров, а также просмотра технологических архивов в виде графиков и таблиц | Опция |

| 55 | Использование фильтров для отбора информации в архивах и справочниках |  |

| 56 | Глубина хранения архивов системы | Не ограничено |

| 57 |

Отчеты Индивидуальная разработка отчетных форм под требования клиента осуществляется опционально |

Стандартный комплект |

| 58 | Возможность передачи "на лету" управления технологическим оборудованием БСУ между рабочими местами операторов (например, при спокойной отгрузке управление двумя секциями осуществляет один оператор, при интенсивной работе каждый оператор управляет одной секцией) | Опция |

| 59 | Резервное копирование базы данных |  |

| Интеграция с внешними системами | ||

| 60 |

Связь с внешними программами (диспетчер предприятия, бухгалтерия, системы контроля доступа и.т.п.) на базе 1С, Галактика, Microsoft Dynamics и др. Механизмы интеграции:

|

Опция |

| 61 | Автоматизированные линии по производству формовочного бетона (SOMMER и др.). Получение от АСУ линией по производству формовочного бетона заявки на производство бетона, отгрузка бетона, отправка квитанции о выполненной заявке | Опция |

| Интеграция с другими решениями на платформе L-Express | ||

| 62 | АСУ диспетчерской службы L-Express. Управление заказами, оформление ТТН | Опция |

| 63 |

|

Опция |

| 64 | Система адресной раздачи бетона. Управление линиями адресной раздачи любого уровня сложности, начиная с автоматизации постов заказа и заканчивая управлением движения кюбелей по маршруту, устройствами переключения маршрутов, интеграцией с АСУ БСУ | Опция |

| 65 | АСУ склада. Управление оборудованием для подачи ингредиентов (инертных материалов, цемента, воды, добавок и т.п.) в расходные бункера | Опция |

| 66 | Линии по производству вибропрессованной продукции | Опция |

| 67 |

Система контроля доступа на территорию предприятия L-Express:контроль доступа

|

Опция |

| 68 | Управление оборудованием автоматизированных постов заказа продукции | Опция |

| 69 | Управление табло на отгрузочных и весовых терминалах. Количество табло, подключаемых к одному терминалу, от 1 до 32. Проектируемый функционал вывода информации на табло (отображение очереди транспортных средств, количества отгруженной продукции и.т.п.) | Опция |

Автоматизированная система управления технологическими процессами L-Express изначально разрабатывалась нашими специалистами таким образом, чтобы не просто охватить отдельно взятый технологический процесс производства, а для того, чтобы решать задачу автоматизации всей цепочки производственных процессов на предприятии и решения задачи максимальной интеграции всех служб, задействованных в технологическом процессе производства, а также обеспечения управленческих систем на базе 1С, Галактики и.т.п. информации о работе производства в реальном масштабе времени.

Автоматизированная система управления технологическими процессами L-Express изначально разрабатывалась нашими специалистами таким образом, чтобы не просто охватить отдельно взятый технологический процесс производства, а для того, чтобы решать задачу автоматизации всей цепочки производственных процессов на предприятии и решения задачи максимальной интеграции всех служб, задействованных в технологическом процессе производства, а также обеспечения управленческих систем на базе 1С, Галактики и.т.п. информации о работе производства в реальном масштабе времени.

На текущий момент в своей максимальной конфигурации система управления бетонным заводом или предприятием по производству ЖБИ представляет собой совокупность взаимодействующих между собой автоматизированных систем управления:

- АСУ склада инертных материалов

- АСУ склада цемента

- АСУ склада химических добавок

- АСУ бетоносмесительного узла (бетоносмесительных узлов)

- АСУ адресной раздачи бетона

- АСУ термовлажностной обработки изделий

- АСУ лаборатории

- АСУ диспетчерской службы

- АСУ весового хозяйства

- Системы контроля доступа

- Модули интеграции АСУ L-Express с системами учета

- Нижний уровень, включающий в себя датчики, исполнительные механизмы и удаленные контроллеры УСО для сбора технологической информации с датчиков и выдачи управляющих воздействий. Основными функциями нижнего уровня являются:

- Сбор информации с датчиков

- Контроль работы исполнительных механизмов

- Выдача управляющих воздействий на исполнительные механизмы

- Выполнение необходимых технологических блокировок и перевод оборудование в безопасное состояние в случае возникновения аварийных ситуаций

- Средний уровень, включающий в себя программируемые контроллеры, осуществляющие управление удаленными контроллерами УСО, ведение технологического процесса в соответствии с заданными оператором установками и технологическими регламентами. Основные функции среднего уровня

- Автоматическое управление технологическим процессом в соответствии с заданным технологическим регламентом

- Управление дозировочным, смесительным оборудованием, подъемными устройствами (скипы, транспортеры подъема), устройствами ускорения выгрузки, если такие имеются в наличии

- Постоянный контроль функционирования исполнительных механизмов с выдачей сообщений о возникших нештатных ситуациях и неисправностях.

- Выполнение необходимых технологических блокировок для исключения аварийных ситуаций дозировочно-смесительного оборудования.

- Блокировка ошибочных команд оператора

- Контроль основных параметров технологического процесса с приостановкой процесса в случае их отклонений от нормы

- Контроль несанкционированных действий персонала и передача информации на верхний уровень

- Обеспечение требуемых характеристик производимой продукции

- Верхний уровень, реализованный на базе персональных компьютеров, включающий АРМы операторов, осуществляющих управление технологическим процессом и АРМов вспомогательных служб, поставляющих информацию для ведения технологического процесса (лаборатория, диспетчерские службы и.т.п.). Основные функции верхнего уровня:

- Выдача заданий на запуск технологического процесса

- Визуализация состояния технологического оборудования и параметров процесса

- Контроль хода технологического процесса и работы оборудования

- Вмешательство в технологический процесс в случае возникновений отклонений, требующих такого вмешательства

- Контроль результатов технологического процесса, и внесение в технологическое регламенты изменений, оптимизирующих технологический процесс

- Внесение корректировок в технологический процесс на основании информации, полученной из других автоматизированных систем (например, автоматическая корректировка рецептур на основании влажности сырья и содержания смежных фракций)

- Разграничение прав доступа пользователей к функциям автоматизированной системы в соответствии с их должностными обязанностями

Основным из достоинств системы L-Express является ее открытость, что позволяет достаточно легко интегрировать ее в существующие на предприятиях системы учета (1С, Галактика, Парус и др.) и документооборота. Интеграция L-Express с внешними программами позволяет в реальном масштабе времени решить следующие основные задачи:

- Обеспечить управленческие службы своевременной и достоверной информацией о работе производства

- Освободить технологический персонал от рутинной работы по ежедневному составлению различных отчетов и сводок о работе производства, а также избавить процедуру обмена данными между производством и управленческими службами от человеческих ошибок. Вся информация передается в систему учета сразу же после ее записи в технологическую базу данных

- Обеспечить оперативную передачу нормативной информации, а также различных документов (производственных планов, заявок на отгрузку и.т.п.) в технологическую базу данных системы управления технологическим процессом

Для реализации процесса обмена информацией с внешними программами в рамках L-Express реализован стандартный модуль обмена, основанный на передаче между программами через локальную или глобальную сеть файлов, структура которых описана в документации на систему L-Express. Стандартный модуль обмена позволяет организовать передачу следующей информации:

От системы учета к L-Express:

-

Каталог продукции с кодами учетной системы, однозначно идентифицирующими каждый из продуктов.

-

Перечень компонентов с кодами учетной системы, однозначно идентифицирующими каждый из компонентов

-

Нормативная рецептура для приготовления продукта. Нормативная рецептура может применяться как для начального заполнения технологической базы данных (в обычном режиме), так и для периодической передачи изменений в рецептурах (для случая, когда функции лаборатории по ведению рецептур возложены на учетную систему)

-

Заявки на отгрузку продукции (товарно-транспортные накладные) в случае, если диспетчерская система функционирует не под управлением L-Express, а под управлением учетной системы. В этом случае сразу после оформления накладной она передается в технологическую базу данных системы L-Express

От L-Express к системе учета

-

Квитанции об окончании отгрузки по переданной ранее заявке (товарно-транспортной накладной). Сразу же по окончании отгрузки L-Express формирует файл с информацией о параметрах отгрузки. В системе учета при получении такого файла может происходить автоматическая печать комплекта документов, выдаваемых водителю

-

Квитанции о расходе материалов по отгрузке. Этот файл также формируется сразу же после окончания отгрузки вместе с квитанцией об отгрузке. В нем имеется привязка к заявке на отгрузку, а также указаны расходы материалов по рецепту (план) и фактические расходы материалов, полученными в процессе отгрузки (факт). Эта информация используется системой учета для списания материалов со склада

Кроме вышеперчисленной информации между системами передается еще ряд файлов, обеспечивающих передачу служебной инфорамации о ходе обмена и действиях персонала, работающего как в системе учета, так и в системе L-Express. Выбор файлового обмена между системой управления технологическим процессом и учетной системой позволяет использовать для передачи информации между системами достаточно разнообразные каналы, начиная от переноса данных на электронных носителях, и заканчивая передачей файлов по сети или протоколам FTP.

Описанный стандартный протокол обмена реализует лишь самые общие принципы и информационные потоки, необходимые для взаимодействия L-Express с внешними программами. При необходимости обеспечения более тесного обмена информацией или построения обмена информацией на базе других технологий отличных от передачи файлов (например, обмен пакетами данных по протоколу TCP/IP или непосредственный обмен через базы данных L-Express или учетной системы) принцип взаимодейтвия систем приходится менять.

Открытая архитектура L-Express с легкостью позволяет реализовать максимально сложные алгоритмы взаимодействия за счет разработки под конкретный проект небольших подключаемых к основной программе модулей. Разработка таких модулей не требует изменения программного кода ядра системы, а их подключение реализуется через пользовательский интерфейс системы управления L-Express. Для каждого подключаемого модуля возможна установка индивидуальных прав на запуск такого модуля сотрудниками в соответствии с их должностными обязанностями или на определенных компьютерах, на которых функционирует L-Express.

Одной из важнейших функциональных особенностей программно-аппаратной платформы системы L-Express является обеспечение максимального контроля не только за бесперебойностью работы всего производства, но и за деятельностью персонала предприятия. Не секрет, что на многих производствах проблема хищений продукции и сырья является более чем актуальной. Внедрение современных технологий не только в управление технологическими процессами, но в области безопасности является именно тем механизмом, который позволит, если не избавиться, то практически свести на нет потери предприятия от хищений. Но, как правило, внедрение таких систем на предприятии идет параллельными курсами и никак не увязывает между собой эти системы.

- Принципиальный отказ от пультов ручного управления

- За долгую историю автоматизации бетонных заводов у руководителей сложился стереотип, заключающийся в том, что использование пультов ручного управления для управления технологическим процессом существенно повышает надежность и отказоустойчивость всей системы в целом по сравнению с системой управления, основанной на управлении с компьютера. Как правило, приходится объяснять нашим клиентам, что современная элементная база пультов и шкафов автоматики зачастую используют одни и те же компоненты. Более того, часто все входные и выходные сигналы, приходящие на пульты ручного управления проходят через управляющий контроллер, в котором реализована вся логика и технологические блокировки.

- Таким образом, все отличие современного пульта ручного управления от компьютерной системы заключается в том, что оператор нажимает кнопки на пульте, а в компьютерной системе управления - мышкой на мнемосхеме. Стоимость сборки пульта ручного управления в принципе существенно превышает стоимость персонального компьютера на сумму существенно большую, чем стоит покупка резервного компьютера. Минусов же у подхода с пультом существенно больше, если рассматривать проблему с точки зрения хищений продукции. Поскольку в пульте просто не может быть заложена более или менее серьезная логика защиты от несанкционированных отгрузок продукции, то он служит постоянным и неконтролируемым источником хищений продукции.

- При наличии компьютерного управления весь контроль хода технологического процесса осуществляется программной логикой. Даже в ручном режиме все действия оператора фиксируются компьютером (а другого источника отгрузки продукции у оператора просто нет). Таким образом, исходя из всего вышеперечисленного, уже более 8 лет назад нами было принято принципиальное решение об отказе от установке пультов ручного управления при выполнении проектов автоматизации. За весь указанный срок эксплуатации ни один из наших клиентов после внедрения компьютерной АСУ на базе L-Express не обратился к нам с просьбой об установке подобных пультов, а вот обратная практика демонтажа пультов ручного управления имеется достаточно приличная. Когда по по каким-либо косвенным признакам вскрываются хищения, то пульты ручного управления при наличии компьютерной системы демонтируются в первую очередь. Таким образом, установка пульта на этапе автоматизации - путь к его демонтажу после начала хищений. В результате к затратам на пульт можно добавить убытки от хищений.

- Наличие в составе управляющего контроллера и в программном обеспечении верхнего уровня АСУ L-Express специального модуля, контролирующего работу оборудования в моменты простоя автоматизированной системы (т.е. когда не идет отгрузка продукции в автоматическом режиме)

- Для контроля несанкционированных отгрузок в ручном режиме в составе системы имеется специальный модуль, задача которого - фиксация прохождения материалов через дозаторы в случае, когда система управления находится в бездействии или переключена на режим ручного управления. Модуль позволяет указать время, материал и количество компонентов, прошедших через тот или иной дозатор, а также фиксирует все эти факты в специальном архиве. Права доступа на просмотр этого архива имеет только лицо, ответственное за контроль хищений. Технологическому персоналу такой архив недоступен.

- Фиксация в архиве событий и архиве отгрузок продукции (с привязкой к каждой отгрузке) действий технологического персонала и вмешательств в технологический процесс

- Помимо специализированных модулей в ядро системы L-Express встроены механизмы, позволяющие контролировать и фиксировать в архиве событий действия технологического персонала. Не всегда такие действия, связаны с несанкционированными отгрузками, но все действия персонала на каждом замесе, которые могут привести к браку продукции или несанкционированной отгрузке продукции фиксируются с привязкой к каждому заданию на отгрузку (например, для дозирования заявляется совсем небольшой объем продукции, а затем в режиме корректировки досыпается еще компоненты, достаточные для приготовления большего, чем заявлено количества. При наличии автоматизированной системы такие количество каждого компонента, досыпанного в процессе дозирование фиксируется и отображается в архиве тгрузки).

- Наличие автоматизированных рабочих мест весового хозяйства, позволяющих автоматизировать работу весовщиков

- Хищения материалов при приеме сырья в случае отсутствия автоматизации весового хозяйства - еще одна серьезная статья, существенно увеличивающая потери предприятия. Как правило, это связано с недогрузами, которые могут быть зафиксированы при приеме сырья, или с неполной разгрузкой. Все эти проблемы могут быть решены путем двухстадийного взвешивания груженого и порожнего транспорта с входящими или исходящими грузами. Автоматизация процесса взвешивания позволяет фиксировать все результаты взвешиваний в технологической базе системы, процесс записи их в базу данных не зависит от весовщика. Он только запускает процесс взвешивания, все остальное система делает самостоятельно.

- Контроль калибровки дозаторов

- Не секрет, что одним из способов хищения продукции на предприятии (пусть и не самым распространенным) является перекалибровка тензотерминалов. Для решения данной проблемы в нашей системе, начиная с версии 7, используются тензотерминалы без индикации текущего веса, калибровка которых возможна только с помощью программного обеспечения системы управления. Таким образом, выполнить процедуру калибровки можно только под строгим контролем системы, которая сохраняет в своих архивах каждый факт тарировки дозаторов.

- Интеграции автоматизированных систем управления технологическими процессами с системой видеонаблюдений и видеорегистрации

- Видеонаблюдение и видеорегистрация происходящего на площадке и действий технологического персонала является еще одним из серьезных способов контроля хищений продукции и других действий персонала, связанных с выполнением ими своих должностных обязанностей. На рынке присутствует много компаний, предлагающих системы видеонаблюдения. Но, как правило, основная направленность таких систем связана с обеспечением безопасности охраняемого объекта., а не с конкретными действиями персонала. Анализ видеоархивов, записанных даже с одной камеры в течение дня становится достаточно трудоемким занятием, если требуется определить когда именно произошел интересующий случай. В рамках 6 версии системы мы предлагаем несколько другой подход к организации видеонаблюдения и видеорегистрации. Предлагаемая нами система полностью интегрирована с системами управления технологическими процессами и системами контроля доступа. В технологических системах ведутся архивы, фиксирующие работу производства и действия персонала (архив событий, архив отгрузки, архив несанкционированных отгрузок). Все эти архивы связаны с видеоархивами, ведущимися системой видеонаблюдения.

- Таким образом отпадает необходимость просмотра видео за всю смену, чтобы проконтролировать действия персонала. Для анализа достаточно обратиться к архивам АСУ, одним щелчком кнопки мыши в любой момент можно вызвать видеоархив с любой из камер с момента возникновения события без необходимости ручного поиска нужного времени в видеоархиве.

- Интеграция автоматизированных систем управления технологическими процессами с системой контроля доступа, разработанной нашими специалистами

- Интеграция автоматизированных систем управления технологическими процессами с системой контроля доступа и весовым хозяйством дает еще один механизм контроля действий персонала и соответствия оформленных документов на вывоз груза, реально вывозимому количеству груза. Сразу же после окончания отгрузки продукции на терминале информация о ТТН поступает на пост охраны на выезде с территории. При выезде с территории водитель прикладывает к считывателю свой пропуск, а СКУД L-Express: контроль доступа, разработанная нашими специалистами и полностью интегрированная с технологическим комплексом по производству бетона, отображает сотруднику службы безопасности информацию о документе, на основании которого осуществляется вывоз продукции. Таким образом охранник всегда видит документ на вывоз на экране своего монитора с указанием машины и водителя. Еще более серьезный контроль количества вывозимой продукции может осуществляться при работе в составе единой комплекса АСУ БСУ и СКУД автоматизированной системы весового хозяйства. В этом случае перед выездом с территории возможен как выборочный, так и сплошной весовой контроль вывозимой продукции. В случае расхождения измеренного веса с ожидаемым данная информация передается в СКУД, и выезд с территории такой автомашины блокируется до выяснения причин расхождения

Основной целью проекта L-Express является предоставление нашим клиентам комплексных решений по автоматизации технологических процессов на бетонных заводах, производствах сухих смесей, других предприятиях строительной индустирии.

Основной целью проекта L-Express является предоставление нашим клиентам комплексных решений по автоматизации технологических процессов на бетонных заводах, производствах сухих смесей, других предприятиях строительной индустирии.

Такой подход позволяет предложить нашим клиентам не просто автоматизацию одного конкретного технологического процесса (например, приготовления бетонных смесей или растворов), но и охватить в рамках единого автоматизированного технологического комплекса все взаимосвязанные с основным технологическим процессом службы. На текущий момент наши решения позволяют построить единый комплекс автоматизированных систем, включающих:

- АСУ ТП бетоносмесительных узлов и узлов приготовления многокомпонентных смесей

- АСУ склада инертных материалов

- АСУ подготовки транспортировки жидкостей (химических добавок и.т.п.)

- АСУ склада цемента

- АСУ адресной раздачи бетона

- АСУ термовлажностной обработки железобетонных изделий

- АСУ диспетчерской службы, отвечающую за процессы оперативного управления обслуживанием заказов клиентов и оформление первичной документации

- АСУ лаборатории, отвечающую за контроль качества продукции, ввод в технологическую базу данных результатов анализов и корректировку дозировочных составов на основании этих анализов

- АСУ весового хозяйства, отвечающую за контроль количества поступающего на предприятие сырья, а также ввод первичных документов на поступившее сырье

- Систему контроля доступа (СКД) на территорию предприятия, выполняющую функции контроля прохода сотрудников, посетителей и автотранспорта на территорию предприятия, а также контроля документов на вывоз отгруженной продукции

- Комплексное решение для предприятий по производству ЖБИ, включающее в своем составе практически все вышеперечисленные системы управления и позволяющее охватить в рамках единого автоматизированного технологического комплекса практически всю технологическую цепочку производства ЖБИ, начиная от складов сырья (цемента, инертных материалов, добавок), управления бетоносмесительными узлами, адресной раздачей бетона и заканчивая термовлажностной обработкой изделий, их складирования и контроля вывоза с территории предприятия.

- АРМы управленческого персонала предприятия, являющиеся клиентами единой технологической базы данных и отвечающие за контроль исполнения производственных планов, работы оборудования основного производства, а также формирование сводных отчетов о работе производства

- Модули для интеграции технологической базы данных с системами управления производством (АСУП) на базе 1С, Галактики и других систем

Таким образом, в отличие от большинства наших конкурентов, мы предлагаем единый комплекс взаимодействующих между собой в масштабе реального времени автоматизированных систем с единой технологической базой данных. Благодаря этому, вся информация, необходимая включенным в систему службам, становится доступной им сразу же после ее занесения в базу данных, что существенно сокращает затраты времени оперативного и управленческого персонала на согласование действий и выработку оперативных и управленческих решений. Естественно, что на объекте заказчика может устанавливаться не весь описанный набор систем, а только необходимые ему модули.

Модульный принцип построения системы L-Express позволяет сконфигурировать ее с учетом реальных потребностей клиентов, а также позволяет с успехом использовать наши решения на предприятиях с разными технологическими процессами (бетонные заводы, цементные заводы и терминалы, карьеры, элеваторы и комбикормовые заводы, мукомольные заводы и др.), где используется весодозирующее оборудование. Для адаптации системы к тем или иным условиям производства достаточно подобрать необходимый набор модулей и выполнить ряд параметрических настроек.

Система L-Express является многоуровневой распределенной системой управления технологическим процессом производства и отгрузки продукции потребителям.

Система L-Express является многоуровневой распределенной системой управления технологическим процессом производства и отгрузки продукции потребителям.На нижнем уровне системы управления находятся промышленные контроллеры, управляющие технологическим процессом.

Оператор осуществляет лишь общий контроль за ходом технологического процесса со своего рабочего места, оборудованного персональным компьютером, на котором установлена программа. Весь технологический процесс представлен в удобной форме в виде мнемосхемы со всеми основными параметрами контроля и управления. В штатном режиме вмешательство оператора в технологический процесс не требуется. В случае возникновения нештатных ситуаций программа управляющего контроллера переведет технологический процесс в безопасное состояние, диагностирует ситуацию и предоставит оператору принять то или иное решение.

Если описать кратко схему взаимодействия всех автоматизированных систем, входящих в состав L-Express, то получится следующая цепочка. При въезде на территорию предприятия клиенту оформляется разовый или временный пропуск, и он попадает через автоматизированную проходную на территорию предприятия (водители предприятия также имеют аналогичные постоянные пропуска). Информация о нахождении автомашины на территории сразу же становится доступной диспетчеру, и он может постоянно контролировать количество машин находящихся в очереди на отгрузку.

Если автомобиль осуществляет доставку сырья, то после въезда на территорию он едет на весовую, где также установлена автоматизированная система весового хозяйства, предъявляет свой пропуск, из которого автоматически заполняются часть полей приходной накладной. Весовщик осуществляет ввод остальной информации о приходной накладной и выполняет взвешивание. После разгрузки автомобиль возвращается на весовую прикладывает к считывателю свой пропуск, система выполняет автоматическое взвешивание, рассчитывает количество полученной продукции и записывает эту информацию в технологическую базу данных. Информация о приходе материалов сразу же становится доступной диспетчеру, который может в режиме реального времени на основании данных о расходе и приходе сырья контролировать текущие запасы сырья.

Если автомашина выполняет перевозку основной продукции предприятия, то после въезда на территорию направляется к диспетчеру, который ставит ее в очередь на отгрузку на одном из отгрузочных терминалов. При выдаче задания на отгрузку АСУ приготовления продукции диспетчер считывает предъявленный водителем пропуск, из которого автоматически заполняется ряд полей накладной. Задание попадает в очередь на отгрузку на соответствующем отгрузочном терминале. Когда подходит очередь отгрузки данного водителя на табло соответствующего отгрузочного терминала высвечивается номер его автомашины, водитель заезжает на загрузку и снова предъявляет свой пропуск. АСУ приготовления продукции идентифицирует правильность заехавшего автомобиля и выполняет загрузку продукции в автомобиль.

Сразу же по окончании отгрузки информация об этом поступает в АСУ диспетчерской службы, где происходит автоматическая печать накладной на отгруженную продукцию, а также в систему контроля доступа, лабораторию и весовое хозяйство. Сотрудник лаборатории при необходимости со своего рабочего место может оценить качество отгруженной продукции, при необходимости провести дополнительные анализы. Водитель по окончании отгрузки заходит к диспетчеру, забирает уже готовую накладную и направляется к выезду с территории завода. На проходной он прикладывает накладную со штрих-кодом к считывателю, сотруднику службы охраны на его рабочем месте высвечивается информация о водителе, автомашине, а также данные по предъявленной накладной. Система контроля доступа проверяет правильность и актуальность предъявленного документа и в случае успешной проверки выпускает автомашину с территории предприятия. В случае неполной загрузки или при необходимости контроля конретной автомашины система может быть сконфигурирована таким образом, что автомобиль перед выездом должен будет пройти весовой контроль, без которого система контроля доступа не сможет выпустить его с территории.

При необходимости и наличии модуля интеграции с системами управления предприятием вся необходимая информация в режиме реального времени передается в базу данных АСУП. Таким образом, вся технологическая цепочка в режиме реального времени становится доступной всем заинтересованным в ней службам.

В основе программного обеспечения верхнего уроавня системы L-Express лежит технология клиент-сервер, которая позволяет достичь высокой производительности обработки данных, ее надежного хранения и оперативного получения необходимой информации о работе предприятия. На данный момент система работает по управлением SQL-сервера FireBird версии 2.5.

Выбор этого SQL-сервера не является случайным. Вот несколько причин, по которым были выбраны данные SQL-серверы:

Выбор этого SQL-сервера не является случайным. Вот несколько причин, по которым были выбраны данные SQL-серверы:

- готовая архитектура клиент-сервер, позволяющая строить распределенные системы АСУТП

- практически не требует администрирования, что значительно уменьшает требования к квалификации обслуживающего персонала

- обладает достаточно высокой надежностью и высоким быстродействием при реализации задач данного класса

- очень простая установка и небольшой размер

- имеются встроенные средства резервного копирования базы данных

- серверы FireBird являются бесплатными (а их программный код является полностью доступным), что значительно сокращает стоимость программного обеспечения

Благодаря большому количеству настроек система может достаточно легко адаптироваться к тем или иным особенностям конкретного предприятия, а также к изменениям состава и качества сырья и динамических параметров оборудования. В параметрические настройки входят не только визуальные указания, как реагировать системе на ту или иную ситуацию, но и справочники. Все это позволяет значительно ускорить и упростить ввод информации в процессе работы системы. Благодаря всему этому на базе системы L-Express можно с легкостью строить системы управления для заводов с различными технологическими схемами и оборудованием (как современным, так и более старым имеющимся в наличии) широкого круга как отечественных, так и импортных производителей.

Большим достоинством системы является сочетание простоты использования и широких функциональных возможностей. Пользователи с невысокой квалификацией могут достаточно легко освоить все операции, необходимые им для выполнения своих должностных обязанностей. С другой стороны квалифицированные пользователи по достоинству оценят функциональные возможности по обработке информации в системе. В систему встроено большое количество различных фильтров, позволяющих пользователям просматривать существующую информацию в различных разрезах, имеются средства по экспорту данных в файлы форматов MS Word, MS Excel, HTML, PDF, а также пересылке отчетов по электронной почте. Благодаря своей архитектуре и характеристикам программа легко интегрируется с системами автоматизации учета на предприятии (1С, Галактика и.т.п.)

Имеется также возможность просмотра результатов различных выборок информации не только на экране, но и вывести их на печать в виде отчета. С системой поставляется ряд наиболее употребительных отчетов, но также за счет наличия интегрированного генератора отчетов имеется возможность построения требуемых пользователю отчетов и подключение их в систему без изменения кода программы. Таким образом, система позволяет удовлетворить потребности даже самого взыскательного клиента.

Все основные характеристики системы описаны в разделе Основные функции. Описания модулей находятся в соответствующих подразделах этого раздела.

|

За более чем 15-летнюю своего развития наша разработка АСУ L-Express выросла из небольшой системы, позволявшей организовать управление технологическими процессами на бетонных производствах в автоматизированный технологический комплекс, дающий возможность нашим клиентам строить крупные автоматизированные системы управления, охватывающими цепочки взаимосвязанных технологических процессов (например, АСУ склада интерных материалов и цемента - АСУ бетонного производства - АСУ адресной раздачи бетона), а также служб оперативного управления (диспетчерские службы), служб контроля качества (лаборатории и службы технологов), весового хозяйства и служб безопасности предприятия.

Такой большой набор функций позволил нам реализовать за эти годы несколько крупных (в том числе и распределенных) проектов систем управления для предприятий, владеющих целыми сетями бетонных заводов как в одном, так и сразу в нескольких городах страны.

Ориентация компании на реализацию крупных проектов, предъявляющих к системе функционалу управления очень серьезные требования, сделала систему управления достаточно дорогой для небольших компаний. Для небольших фирм, первоочередной задачей которых является модернизация морально и физически устаревшего оборудования и организация производства качественной продукции, отвечающей современным требованиям заказчиков очень большая часть функционала системы для решения такой задачи является излишней (во всяком случае на первом этапе развития бизнеса).

Начиная с версии 8.3 нами был изменен подход к лицензированию и функционалу автоматизированной системы управления. Предлагаемая ранее бюджетная версия системы была частично ограничена как в плане алгоритмов управления технологическими процессами, так и в плане средств архивирования и аналитики. В настоящее время ограничения для технологических алгоритмов и архивирования данных сняты, и это означает то, что наши клиенты, желающие приобрести автоматизированную систему управления за разумные деньги могут выбрать один из базовых вариантов поставки, а также дополнительно укомплектовать его тем пакетом опций, которые необходимы конкретному клиенту в текущий момент времени, не переплачивая за лишний функционал.

Технологический функционал, заложенный даже в минимальную комплектацию системы позволяет предоставить нашим клиентам решение по качеству управления, превосходящее подавляющее большинство систем управления как иностранного, так и отечественного производства. А возможность в любой момент времени нарастить его дополнительными опциями позволяют нам без ложной скромности предложить лучшее решение для автоматизации бетонных заводов на российском рынке.

На текущий момент времени нами предлагаются 4 типовых комплекта оборудования для автоматизации бетонных заводов горизонтального и башенного типа

Расчет конфигураций системы, отличающихся от типовых, может быть произведен на основании заполненного опросного листа, описывающего технологическую схему БСУ и перечень пакетов функций, требующихся потенциальному клиенту.

|

|

|

|

|

|

|

Основными направлениями, на которых были сосредоточены наши усилия в рамках построения новой 6 версии АСУ L-Express являются:

- Возможность построения бюджетных решений для небольших компаний

Предыдущая версия системы не была ориентирована на сегмент рынка бюджетных автоматизированных систем управления технологическими процессами и была ориентирована на высокотехнологичные компании, перед которыми стояла задача не просто провести реконструкцию производства и оснастить его современными системами управления, но и провести автоматизацию взаимосвязанных служб (диспетчерских служб, лаборатории, отделов сбыта, служб безопасности и т. п.) с целью повышения эффективности работы всего производства в целом. Начавшийся экономический кризис заставил такие компании серьезно сократить бюджеты, выделяемые на инновационные проекты, финансовые возможности средних и небольших компаний, которые до кризиса проводили или только рассматривали варианты проведения менее объемных проектов реконструкции, затрагивавших только автоматизацию технологических процессов (или в некоторых случаях варианты небольших интегрированных систем, затрагивающих 1-2 смежных подразделения). Теперь такие небольшие компании вынуждены либо совсем отложить планы реконструкции и внедрения современных средств автоматизации, либо рассматривать относительно дешевые варианты ручного или полуавтоматического управления, где основную роль продолжает играть человек. По сути такой подход является возвратом на 10-15 лет назад, когда подобные системы на наших заводах считались современными решениями.

Рассматривая все варианты построения бюджетных систем управления для наших клиентов, мы рассматривали и подобный вариант, но очень быстро от него отказались как по причине морального устаревания подобных технологий, так и по причине неэффективности вложения в нее денег нашими клиентами, не имеющими достаточных средсв сейчас, но думающих о развитии своего бизнеса в перспективе. Ведь при дальнейшем изменении экономических условий и подъеме производства, а также появлении средств на внедрение полноценных автоматизированных систем подобные устаревшие системы в основной своей массе попросту либо демонтируются, либо остаются стоять в качестве резерва на серьезной аварии автоматизированной системы (а также будут являться для недобросовестного персонала прекрасным инструментом для выполнения несанкционированных отгрузок продукции).

В результате было принято решение сделать бюджетную версию АСУ с полнофункциональным управлением технологическим процессом с компьютера, но с существенно сокращенным функционалом анализа результатов работы АСУ, ограничениями на срок хранения технологических архивов, а также количество рецептур дозировочных составов. Такой подход позволяет нашим клиентам получить систему управления, ничуть не уступающую в плане управления технологическим процессом нашему основному продукту, а также имеющую достаточную базу для ведения текущей отчетности о работе производства, что существенно ценнее пультов ручного управления или систем полуавтоматического управления.

Еще одним плюсом такого подхода является переход на стандартную версию без изменения выполненого ранее монтажа и без остановки производства при появлении возможностей и финансовых ресурсов.

Конечно, минусом при таком подходе является более высокая цена по сравнению с ручными пультами и системами полуавтоматического управления, но этот минус легко компенсируется существенно более высоким функционалом системы управления и защиты от несанкционированных действий недобросовестного персонала.

- Изменение архитектуры аппаратной платформы автоматизированной системы управления

В рамках проекта по разработке новой 6 версии АСУ L-Express перед специалистами компании была поставлена задача не только создать еще более мощную версию системы для выполнения легко масштабируемых проектов для объектов различной степени сложности, но и внести существенные изменения в аппаратную платформу системы. Среди основных требований, предъявляемых к аппаратной платформе системы можно выделить следующие:

- Сокращение сроков изготовления оборудования АСУ

- Единая аппаратная платформа как для крупных проектов, так и для небольших бюджетных решений

- Cущественное сокращение трудозатрат на прокладку кабельных трасс и монтаж оборудования на объекте, снижение сроков остановки объекта для проведения монтажных и пуско-наладочных работ

Опыт модернизации современных импортных бетонных заводов, наработанный нашими специалистами в рамках проектов замены штатных систем управления бетонных заводов ELBA, LIEBHERR, SIMEM, ORU, а также ряд наработок в других областях склонили чашу весов к переходу от централизованных к распределенным системами управления.

В январе 2009 года был сдан в эксплуатацию пилотный проект системы автоматизации бетоннного завода Liebherr, где еще в рамках 5 версии системы была использована новая платформа построения аппаратной архитектуры. Монтаж АСУ был выполнен в кратчайшие сроки, а переключение на новую систему управления заняло менее одной рабочей смены. Такой метод окончательно убедил нас в правильности данного подхода.

- Дальнейшее расширение возможностей системы по анализу и повышению эффективности работы производства за счет реализации новых инструментов анализа работы производства, а также улучшения алгоритмов управления технологическим оборудованием

Наряду с работами по разработке новых модулей системы L-Express, а также с работами по усилению интеграции различных АСУ, входящих в состав продукта в рамках новой версии системы мы не обошли своим вниманием и расширение функционала системы. В новой версии системы была выполнена существенная переработка действующих модулей, добавлены новые алгоритмы управления технологическими процессами, позволяющими повысить скорость приготовления продукции, надежность при отработке различных нештатных ситуаций. Ниже приведен перечень самых основных модернизаций, произведенных в рамках новой версии АСУ L-Express:

- Полностью переработан механизм формирования и отображения информации в архиве событий, расширено количество регистрируемых событий, а также существенно упрощен анализ информации, хранящейся в архиве

- Существенно переработан очень востребованный технологами модуль просмотра диаграмм работы оборудования (циклограмма), в рамках новой версии добавлена прозрачная интеграция модуля с архивом событий, что позволило значительно упростить анализ эффективности работы оборудования

- Существенно переработаны алгоритмы управления технологическими процессами на производствах со сложными технологическими схемами и включающими в рамках одной АСУ несколько бетоносмесительных секций, с разделяемыми дозаторами (дозаторами, которые могут использоваться несколькими смесителями)

- Расширены алгоритмы управления рециклинговыми установками, а также расширены функции по учету результатов работы этих установок

- В систему добавлен новый модуль контроля и управления пластичностью бетонной смеси

- В систему добавлены новые алгоритмы автоматического управления температурой бетонной смеси

- В модуле лаборатории полностью переработан алгоритм управления аналогами компонентов дозировочных составов, что позволило наладить полноценный учет расхода компонентов по маркам и производителям и другим физико-химическим свойствам, по которым требуется фиксировать расход материалов (особенно это актуально для учета цемента)

- Все архивы системы, справочники и диалоги, связанные с выполнением текущей работы теперь используют новый механизм пользовательских фильтров, что повышает удобство поиска и отбора нужной информации из технологической базы данных

- Развитие основного направления, на которое нацелены все наши решения - построение интегрированных систем управления охватывающих и связывающих в единое целое различные технологические и производственные процессы на предприятиях

В рамках разработки новой 6 версии L-Express нашими специалистами уделялось внимание не только всем вышеперечисленным новшествам, но и дальнейшему развитию направления построения интегрированных систем управления производством, охватывающим не только какой-то отдельно взятый технологический процесс, но и взаимосвязанные цепочки технологических процессов, вместе вязанных с ними вспомогательных служб оперативного управления (диспетчерская служба, отделы сбыта, логистики и т. п.), технологической поддержки (лаборатория, служба технологов), а также службы безопасности предприятия (системы учета прохода-проезда на предприятие, электронный контроль вывозимой продукции по накладным и т.п.)

В новой версии были существенно переработаны АСУ управления технологическим процессом и АСУ адресной раздачи бетона с целью обеспечения их более тесной интеграции. В рамках новой версии обеспечена полная интеграция этих систем, а также в единую технологическую базу данных добавлены новые возможности, позволяющие анализировать совместную работу двух этих систем, начиная от приготовления конкретной порции бетона и заканчивая доставкой его в цех. Движение бетона в цех по каждой из отгрузок теперь можно отследить вплоть до прохождения каждого участка маршрута, а также проконтролировать время разгрузки бетоновоза (тележки развозки бетона) и время его простоя в ожидании разгрузки

Еще одним направлением развития новой версии стали разработки по интеграции разработанных нами систем контроля доступа, ориентированных на специфику промышленных предприятий, и диспетчерских служб. Благодаря развитию этого направления у службы безопасности появилась оперативная информация обо всех оформленных товарно-транспортных накладных на вывоз продукции, а у диспетчерской службы появилась возможность реального контроля производственного транспорта, находящегося на территории предприятия, а также появилась возможность ускорить оформление товарно-транспортных накладных за счет информации о водителе и автомашине, въехавшем на территорию предприятия, полученной из системы контроля доступа. Ввод фамилии водителя и информации об автомашине теперь заменился электронной регистрацией (простым прикладыванием пропуска к считывателю, имеющемуся у диспетчера).

Ну и, наконец, в рамках данной версии системы на основе уже разработанных АСУ склада инертных материалов, и цемента АСУ бетоносмесительных узлов, АСУ адресной раздачи, АСУ формовочного цеха, АСУ термовлажностной обработки ЖБИ, АСУ заводской лаборатории а также системы контроля доступа разработана концепция управления крупным производством железобетонных изделий. Данная концепция предполагает тесную интеграцию указанных АСУ и СКД с автоматизированными системами управления производством и позволяет не только автоматизировать отдельно взятые технологические процессы, но тесно увязать их ссистемами управления планово-производственных отделов, бухгалтерией и отделами сбыта предприятия, работающих под управлением АСУП, и дать им информацию о результатах различных технологических процессов с привязкой к КАЖДОМУ изготовленному изделию. Таким образом, по каждому изделию можно будет видеть всю историю его производства, начиная от сырья, (марок, производителей) поданного в расходные бункера БСУ, отклонений от дозировочных составов, временных параметров подачи бетона на линию, графиков термовлажностной обработки и заканчивая маркировкой этих изделий активными метками, автоматизацией складирования и вывоза изделий за пределы предприятия с автоматизированным контролем соответствия вывозимой с предприятия продукции оформленным накладным. Завершение процессов разработки единого технологического комплекса для производств ЖБИ предполагается в 3 квартале 2010 года

В рамках программы по продвижению новой 6 версии системы L-Express на рынок планируется выполнить бесплатное обновление версии системы для тех наших клиентов, с которыми к моменту выхода новой версии будут иметься действующие договора на техническое сопровождение наших систем, а также для тех клиентов, которые не так давно выбрали наши решения, и для чьих систем к моменту выхода новой версии не истечет гарантийный срок эксплуатации. Предложение по бесплатному обновлению будет действовать в рамках конфигурации, установленной у каждого конкретного клиента.

Выпуск 4 версии системы L-Express позволил нашей компании занять одно из ведущих мест на рынке систем автоматизации для бетонных заводов и производств сухих строительных смесей. Решения, заложенные в этой версии позволили существенно сократить сроки разработки и внедрения проектов автоматизации бетонных заводов, начиная от небольших мобильных бетонных заводов и заканчивая одними из крупнейших предприятий по производству бетона в Северо-Западном регионе.

Эксплуатация системы на большом количестве предприятий показала не только высокую надежность системы, но и позволила нашим клиентам наладить выпуск высококачественной продукции и максимально эффективно использовать производственные мощности.

Новая версия нашей системы является продолжением усилий нашей компании, направленных на построение широко тиражируемых и максимально эффективных автоматизированных систем управления технологическими процессами, а также на максимальный охват всех подразделений, задействованных не только в технологических процессах производства продукции, но и в бизнес-процессах по обеспечению работы всего производства в целом и удовлетворению потребностей заказчика.

Новая версия нашей системы является продолжением усилий нашей компании, направленных на построение широко тиражируемых и максимально эффективных автоматизированных систем управления технологическими процессами, а также на максимальный охват всех подразделений, задействованных не только в технологических процессах производства продукции, но и в бизнес-процессах по обеспечению работы всего производства в целом и удовлетворению потребностей заказчика.Ниже приведен перечень наиболее существенных изменениях, которые внесены в новую версию нашей системы по сравнению с предыдущей версией

-

Полностью переработан модуль визуализации мнемосхем технологического процесса. Большая библиотека технологических узлов и механизмов позволяет не только организовать простой и эффективный интерфейс с оператором в технологическом процессе любой сложности, но и дает возможность при необходимости быстро расширять библиотеку за счет подключения новых технологических объектов.

-

Изменено программное обеспечение контроллера для осуществления обмена информацией с АРМами операторов по локальной сети. Все это позволяет не только повысить оперативность получения данных, но и существенно повысить надежность канала обмена данными.

-

Переработан ряд алгоритмов управления технологическим процессом, за счет чего могут быть сокращены потери времени при переходах от одного режима к другому, а также повышена скорость приготовления и отгрузки больших объемов продукции

-

Разработан модуль, позволяющий осуществлять контроль и фиксацию в архиве дозирования компонентов смесей в ручном режиме. Основное назначение модуля - дать управленческому персоналу предприятия полный контроль над отгрузкой продукции, в том числе и несанкционированной Фиксация отгрузки материала в ручном режиме с занесением информации о типе материала и отгруженном количестве в архив

-

Разработан модуль позволяющий собирать и анализировать информацию о работе оборудования в виде диаграмм работы оборудования

-

Новая система визуализации позволила расширить возможности системы, позволяющие оператору при необходимости вмешиваться в ведение технологического процесса непосредственно из мнемосхемы технологического процесса. Введение данного режима позволит при необходимости полностью отказаться от достаточно дорогостоящего пульта ручного управления.

-

Разработан ряд механизмов, позволяющих повысить надежность функционирования программного обеспечения АРМов оператора, обеспечить резервирование технологической базы данных и снизить затраты времени восстановления системы после сбоев аппаратного обеспечения.

-

Переработано ядро генератора отчетов на основе 3 версии библиотеки компонентов для построения отчетов Fast Report, что позволит строить более мощные отчеты. Расширена номенклатура стандартных отчетов

-

Расширены возможности пользовательских фильтров для получения пользователем нужной информации в соответствии с заданными им критериями

-

Модернизировано программное обеспечения управляющего контроллера, что позволит при желании заказчика организовать управление с пульта дистанционного управления с использованием логики, реализованной в управляющем контроллере. Все это поможет существенно сократить затраты на проведение монтажных работ.

-

Расширены функции ряда модулей системы, предназначенных для автоматизации диспетчерских служб предприятия