Основной составляющей комплекса L-Express является система управления технологическим процессом приготовления различных многокомпонентных смесей. Она позволяет осуществлять автоматическое управление процессами дозирования компонентов в соответствии с заданным рецептом и с гарантированным качеством.

Основной составляющей комплекса L-Express является система управления технологическим процессом приготовления различных многокомпонентных смесей. Она позволяет осуществлять автоматическое управление процессами дозирования компонентов в соответствии с заданным рецептом и с гарантированным качеством.

Большое количество функций системы управления бетоносмесительным узлом позволяет реализовать задачи для абсолютно разных узлов с различными технологическими схемами как отечественного, так и импортного производства (Liebherr, ELBA, Simem, ORU, Steel Kamet, Wiggert, Compactors, Tecwill, Stetter, ELKON, GOKER, китайские БРУ). Но такой широкий спектр функциональных возможностей не всегда нужен при автоматизации небольших предприятий, основной задачей которых является организация выпуска продукции высокого качества и все требования которых направлены в первую очередь на решение этой задачи. Именно поэтому нами предлагаются 2 варианта комплектации системы управления:

-

Стандартная комплектация - комплектация, имеющая максимальные функциональные возможности. В ядро автоматизированной системы управления включены все основные функции платформы L-Express. Все модули, поставляемые с системой управления опционально, могут быть подключены к системе в такой конфигурации. Для компаний, имеющих в своем штате квалифицированный персонал, способный выполнить монтажные и пуско-наладочные работы, а также для компаний, специализирующихся на монтажных и пусконаладочных работах на бетоносмесительных узлах нами поставляются стандарнтые комплекты для автоматизации бетоносмесительных узлов, укомплектованные полнофункциональной версией АСУ L-Express 7

-

Упрощенная комплектация (бюджетный вариант АСУ) - комплектация, ориентированная на небольшие компании, которым требуется минимальный набор функций для построения автоматизированной компьютерной системы, позволяющей организовать полноценное управление технологическим процессом в автоматическом режиме. Данная комплектация может служить отличной альтернативой различным пультам и полуавтоматическим системам, т.к. находится практически в одном ценовом диапазоне с такими решениями, но позволяет организовать полноценное и полностью автоматическое управление, а также обладает большими функциональными возможностями по управлению технологическим процессом. По сравнению со стандартной комплектацией в упрощенной комплектации отсутствует ряд технологических алгоритмов управления, имеются ограничения на количество дозаторов и дозировочных составов в базе данных, а также существенно ограничены функции архивирования результатов работы системы, аналитические возможности системы и номенклатура опционально поставляемых модулей, которые возможно подключить к такой системе, а также отсутствуют возможности интеграции с системами учета.

Сравнительная таблица функциональных возможностей стандартной и бюджетной версий приведена здесь...

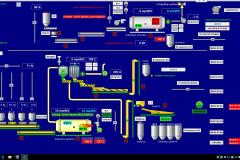

Как и большинство систем управления, реализованных на базе L-Express система управления дозированием состоит из 3 основных уровней. На первом уровне находятся датчики и исполнительные механизмы, обеспечивающие сбор информации о ходе технологического процесса и выдачу управляющих воздействий технологическому оборудованию. На среднем уровне системы управления находится управляющий контроллер, который и обеспечивает все управления технологическим процессом на основании полученных заданий на приготовление продукции и информации о ходе технологического процесса. На верхнем уровне находится персональный компьютер оператора, на котором функционирует программное обеспечение АРМа оператора, основной задачей которого является получение информации о ходе технологического процесса от управляющего контроллера, отображение оператору этой информации на экране монитора, а также хранение различных архивов системы с информацией о работе производства и ходе технологического процесса. Второй функцией АРМа оператора является передача заданий на производство продукции по дозировочному составу управляющему контроллеру.

При ведении технологического процесса программное обеспечение управляющего контроллера осуществляет непрерывный мониторинг состояния оборудования и немедленно реагирует на отказы оборудования выдачей оперативного сообщения оператору и при необходимости автоматически останавливает процесс, переводя оборудование в безопасное состояние. Управляющий контроллер на всех стадиях технологического процесса выполняет все необходимые технологические блокировки для исключения аварийных ситуаций и порчи оборудования. На любом этапе приготовления продукции существует возможность приостановки технологического процесса и продолжения его по команде оператора. Помимо контроля состояния оборудования система осуществляет постоянный контроль и других важных технологических параметров: давления воздуха в магистрали, уровней материала в расходных бункерах, температуру воды, токи приводов смесителей и другие. При отклонении наиболее важных параметров (например, давления воздуха в магистрали) от допустимых технологических границ система, как и в случае аварийного состояния технологических механизмов, выдает команду на останов технологического процесса.

При ведении технологического процесса программное обеспечение управляющего контроллера осуществляет непрерывный мониторинг состояния оборудования и немедленно реагирует на отказы оборудования выдачей оперативного сообщения оператору и при необходимости автоматически останавливает процесс, переводя оборудование в безопасное состояние. Управляющий контроллер на всех стадиях технологического процесса выполняет все необходимые технологические блокировки для исключения аварийных ситуаций и порчи оборудования. На любом этапе приготовления продукции существует возможность приостановки технологического процесса и продолжения его по команде оператора. Помимо контроля состояния оборудования система осуществляет постоянный контроль и других важных технологических параметров: давления воздуха в магистрали, уровней материала в расходных бункерах, температуру воды, токи приводов смесителей и другие. При отклонении наиболее важных параметров (например, давления воздуха в магистрали) от допустимых технологических границ система, как и в случае аварийного состояния технологических механизмов, выдает команду на останов технологического процесса.

Алгоритмы, заложенные в основу логики управляющего контроллера, позволяют осуществлять максимально эффективное управление всем оборудованием дозировочно-смесительного узла с учетом меняющихся динамических характеристик как оборудования (например, скорости открытия-закрытия затворов на бункерах), так и поступающего сырья (скорость нарастания веса в дозаторах, высота столба падающего материала, налипание материала на стенки и.т.п.). На основании этих динамических характеристик система своевременно вырабатывает управляющие воздействия или включает вспомогательные механизмы с таким расчетом, чтобы обеспечить минимальные отклонения дозируемых материалов от заданных в рецептуре.

Для анализа эффективности работы оборудования в системе имеется возможность просмотра диаграмм работы оборудования, на которых в наглядной графической форме изображен ход всех основных операций технологического процесса с указанием временных характеристик операций. Наличие таких диаграмм в системе позволяет технологам выявить слабые места в работе оборудования с точки зрения временных затрат на выполнение различных технологических операций, а также оперативно вносить корректировки в график ремонтов оборудования. Результатом анализа диаграмм станет ускорение технологического процесса и, следовательно, повышение объемов выпуска продукции, а также сокращение количества простоев оборудования.

Большое количество параметрических настроек системы позволяют адаптировать алгоритм управления технологическим процессом под любой объект с широким диапазоном динамических характеристик. Основные параметрические настройки выполняются специалистами нашей компании в процессе внедрения проекта автоматизации, но могут быть в дальнейшем скорректированы специалистами завода, обладающими соответствующими правами на изменение настроек системы. Все изменения технологических настроек системы фиксируются в архиве событий и могут быть в любой момент доступны для просмотра при разборе различных технологических ситуаций. Для повышения точности и скорости дозирования компонентов система обладает целым рядом алгоритмов, позволяющих компенсировать погрешности дозирования предыдущих замесов на последующих, реализовать режим двухстадийной загрузки дозаторов (грубое и точное дозирование), а также позволяет начинать приготовление следующего задания уже в тот момент, когда последний замес текущего задания еще находится в смесителе. Все это позволяет обеспечивать достаточно высокую производительность оборудования. Так системы, внедренные нашими специалистами на бетонных заводах Бурейской и Богучанской ГЭС, Нововоронежскоей АЭС-2, сети бетонных заводов ЗАО "ЛСР Базовые" г. Санкт-Петербурга позволили этим предприятиям не только производить продукцию самого высокого качества и любой степени сложности, но и занять лидирующие позиции на рынке.

Следует отметить, что немаловажным достоинством системы управления является возможность задания оператором последовательности (регламентов) выгрузки компонентов в смеситель. Система позволяет иметь в своей базе данных неограниченное число регламентов выгрузки самой различной степени сложности, а также имеется возможность задания индивидуальных регламентов для каждого выпускаемого на предприятии продукта.

Поскольку каждый из видов продукции обладает своими физическими характеристиками, то система должна обеспечивать соответствующий подход к их производству. Система L-Express позволяет для каждого класса продукции (например, для растворов или бетонов) устанавливать индивидуальные параметры перемешивания, времени выгрузки из смесителя, а также вместимость смесителя.

Как уже говорилось выше, при разработке нашей системы очень большое внимание уделялось разработке таких алгоритмов управления, которые позволили бы обеспечить наилучшее качество продукции. Наряду с чисто алгоритмическими решениями при оценке физических характеристик сырья активно используются различные приборы (устройства контроля пластичности, влагомеры и.т.п.), на основании показаний которых осуществляется автоматическая оперативная корректировка количества дозируемых компонентов. При необходимости оператор в ходе процесса также может внести свои корректировки в количественный состав дозируемых материалов. Такие действия выполняются оператором в случае резкого изменения физических характеристик сырья в процессе приготовления смеси. Все подобные действия оператора протоколируются системой.

Для предприятий по выпуску железобетонных изделий разработанная система управления может работать в рамках единого технологического комплекса, включающего в себя всю технологическую цепочку, начиная от приемки сырья на склад, автоматической подачи сырья в накопительные бункера и цементные силоса (АСУ склада инертных материалов, АСУ склада цемента, АСУ склада химических добавок), непосредственно приготовления бетона, а также автоматизацию процессов заказа продукции из формовочных цехов и АСУ адресной подачи бетона.

Основной составляющей комплекса L-Express является система управления технологическим процессом приготовления различных многокомпонентных смесей. Она позволяет осуществлять автоматическое управление процессами дозирования компонентов в соответствии с заданным рецептом и с гарантированным качеством.

Большое количество функций системы управления бетоносмесительным узлом позволяет реализовать задачи для абсолютно разных узлов с различными технологическими схемами. Но такой широкий спектр функциональных возможностей не всегда нужен при автоматизации небольших предприятий, основной задачей которых является организация выпуска продукции высокого качества и все требования которых направлены в первую очередь на решение этой задачи. Именно поэтому в рамках 6 версии нами предлагаются 2 варианта комплектации системы управления:

-

Стандартная комплектация - комплектация, имеющая максимальные функциональные возможности. В ядро автоматизированной системы управления включены все основные функции платформы L-Express 6. Все модули, поставляемые с системой управления опционально, могут быть подключены к системе в такой конфигурации. Для компаний, имеющих в своем штате квалифицированный персонал, способный выполнить монтажные и пуско-наладочные работы, а также для компаний, специализирующихся на монтажных и пусконаладочных работах на бетоносмесительных узлах нами поставляются стандарнтые комплекты для автоматизации бетоносмесительных узлов, укомплектованные полнофункциональной версией АСУ L-Express 6

-

Упрощенная комплектация (бюджетный вариант АСУ) - комплектация, ориентированная на небольшие компании, которым требуется минимальный набор функций для построения автоматизированной компьютерной системы, позволяющей организовать полноценное управление технологическим процессом в автоматическом режиме. Данная комплектация может служить отличной альтернативой различным пультам и полуавтоматическим системам, т.к. находится практически в одном ценовом диапазоне с такими решениями, но позволяет организовать полноценное и полностью автоматическое управление и обладает большими функциональными возможностями. По сравнению со стандартной комплектацией в упрощенной комплектации отсутствует ряд технологических алгоритмов управления, имеются ограничения на количество дозаторов и дозировочных составов в базе данных, а также существенно ограничены функции архивирования результатов работы системы, аналитические возможности системы и номенклатура опционально поставляемых модулей, которые возможно подключить к такой системе.

Сравнительная таблица функциональных возможностей стандартной и бюджетной версий приведена здесь...

Как и большинство систем управления, реализованных на базе L-Express система управления дозированием состоит из 3 основных уровней. На первом уровне находятся датчики и исполнительные механизмы, обеспечивающие сбор информации о ходе технологического процесса и выдачу управляющих воздействий технологическому оборудованию. На среднем уровне системы управления находится управляющий контроллер, который и обеспечивает все управления технологическим процессом на основании полученных заданий на приготовление продукции и информации о ходе технологического процесса. На верхнем уровне находится персональный компьютер оператора, на котором функционирует программное обеспечение АРМа оператора, основной задачей которого является получение информации о ходе технологического процесса от управляющего контроллера, отображение оператору этой информации на экране монитора, а также хранение различных архивов системы с информацией о работе производства и ходе технологического процесса. Второй функцией АРМа оператора является передача заданий на производство продукции по дозировочному составу управляющему контроллеру.

При ведении технологического процесса программное обеспечение управляющего контроллера осуществляет непрерывный мониторинг состояния оборудования и немедленно реагирует на отказы оборудования выдачей оперативного сообщения оператору и при необходимости автоматически останавливает процесс, переводя оборудование в безопасное состояние. Управляющий контроллер на всех стадиях технологического процесса выполняет все необходимые технологические блокировки для исключения аварийных ситуаций и порчи оборудования. На любом этапе приготовления продукции существует возможность приостановки технологического процесса и продолжения его по команде оператора. Помимо контроля состояния оборудования система осуществляет постоянный контроль и других важных технологических параметров: давления воздуха в магистрали, уровней материала в расходных бункерах, температуру воды, токи приводов смесителей и другие. При отклонении наиболее важных параметров (например, давления воздуха в магистрали) от допустимых технологических границ система, как и в случае аварийного состояния технологических механизмов, выдает команду на останов технологического процесса.

Алгоритмы, заложенные в основу логики управляющего контроллера, позволяют осуществлять максимально эффективное управление всем оборудованием дозировочно-смесительного узла с учетом меняющихся динамических характеристик как оборудования (например, скорости открытия-закрытия затворов на бункерах), так и поступающего сырья (скорость нарастания веса в дозаторах, высота столба падающего материала, налипание материала на стенки и.т.п.). На основании этих динамических характеристик система своевременно вырабатывает управляющие воздействия или включает вспомогательные механизмы с таким расчетом, чтобы обеспечить минимальные отклонения дозируемых материалов от заданных в рецептуре.

Алгоритмы, заложенные в основу логики управляющего контроллера, позволяют осуществлять максимально эффективное управление всем оборудованием дозировочно-смесительного узла с учетом меняющихся динамических характеристик как оборудования (например, скорости открытия-закрытия затворов на бункерах), так и поступающего сырья (скорость нарастания веса в дозаторах, высота столба падающего материала, налипание материала на стенки и.т.п.). На основании этих динамических характеристик система своевременно вырабатывает управляющие воздействия или включает вспомогательные механизмы с таким расчетом, чтобы обеспечить минимальные отклонения дозируемых материалов от заданных в рецептуре.

Для анализа эффективности работы оборудования в системе имеется возможность просмотра диаграмм работы оборудования, на которых в наглядной графической форме изображен ход всех основных операций технологического процесса с указанием временных характеристик операций. Наличие таких диаграмм в системе позволяет технологам выявить слабые места в работе оборудования с точки зрения временных затрат на выполнение различных технологических операций, а также оперативно вносить корректировки в график ремонтов оборудования. Результатом анализа диаграмм станет ускорение технологического процесса и, следовательно, повышение объемов выпуска продукции, а также сокращение количества простоев оборудования.

Большое количество параметрических настроек системы позволяют адаптировать алгоритм управления технологическим процессом под любой объект с широким диапазоном динамических характеристик. Основные параметрические настройки выполняются специалистами нашей компании в процессе внедрения проекта автоматизации, но могут быть в дальнейшем скорректированы специалистами завода, обладающими соответствующими правами на изменение настроек системы. Все изменения технологических настроек системы фиксируются в архиве событий и могут быть в любой момент доступны для просмотра при разборе различных технологических ситуаций. Для повышения точности и скорости дозирования компонентов система обладает целым рядом алгоритмов, позволяющих компенсировать погрешности дозирования предыдущих замесов на последующих, реализовать режим двухстадийной загрузки дозаторов (грубое и точное дозирование), а также позволяет начинать приготовление следующего задания уже в тот момент, когда последний замес текущего задания еще находится в смесителе. Все это позволяет обеспечивать достаточно высокую производительность оборудования. Так системы, внедренные нашими специалистами на бетонных заводах Бурейской и Богучанской ГЭС, ОАО "Объединение 45" г. Санкт-Петербурга позволили этим предприятиям обеспечить суточный выпуск продукции соответственно до 2500 и 1200 куб. м продукции и обслуживать до 350 автомобилей за сутки.

Следует отметить, что немаловажным достоинством системы управления является возможность задания оператором последовательности (регламентов) выгрузки компонентов в смеситель. Система позволяет иметь в своей базе данных неограниченное число регламентов выгрузки самой различной степени сложности, а также имеется возможность задания индивидуальных регламентов для каждого выпускаемого на предприятии продукта.

Поскольку каждый из видов продукции обладает своими физическими характеристиками, то система должна обеспечивать соответствующий подход к их производству. Система L-Express позволяет для каждого класса продукции (например, для растворов или бетонов) устанавливать индивидуальные параметры перемешивания, времени выгрузки из смесителя, а также вместимость смесителя.

Как уже говорилось выше, при разработке нашей системы очень большое внимание уделялось разработке таких алгоритмов управления, которые позволили бы обеспечить наилучшее качество продукции. Наряду с чисто алгоритмическими решениями при оценке физических характеристик сырья активно используются различные приборы (устройства контроля пластичности, влагомеры и.т.п.), на основании показаний которых осуществляется автоматическая оперативная корректировка количества дозируемых компонентов. При необходимости оператор в ходе процесса также может внести свои корректировки в количественный состав дозируемых материалов. Такие действия выполняются оператором в случае резкого изменения физических характеристик сырья в процессе приготовления смеси. Все подобные действия оператора протоколируются системой.