Назначение и основные функции системы отгрузки цемента

Отгрузка цемента является завершающей операцией в производственном цикле цементного предприятия. В последние годы значимость этого участка существенно возросла. Точность и оперативность исполнения заданий по отгрузке цемента впрямую влияют на экономические показатели работы предприятия. Ускорение обслуживания клиентов, оперативный учет результатов отгрузки, ужесточение контроля за технологической дисциплиной и недопущение хищений - решение всех этих задач достигается только при комплексной автоматизации всех фаз отгрузки

Автоматизированный технологический комплекс "L-Express: цементный терминал" представляет собой комплексное решение по автоматизации всей цепочки технологических процессов получения и отгрузки цемента. АСУ отгрузки цемента наряду с АСУ склада цемента является одним из важнейших звеньев всей технологической цепочки. Автоматизированная система управления технологическим процессом отгрузки цемента предназначена для решения задач контроля и управления оборудованием цементного склада, используемым для отгрузки цемента потребителям.

Основными задачами, которые решает АСУ отгрузки цемента, являются

- Прием заявок на отгрузку из АСУ диспетчерской службы

- Идентификация водителей и заявок на основании бесконтактных proximity-карт

- Контроль текущего веса на основании показаний весов

- Обеспечение двухстадийного взвешивания (вес тары, вес загруженной машины)

- Управление подачей цемента из силосов, устройствами переключения маршрутов и загрузочным устройствам

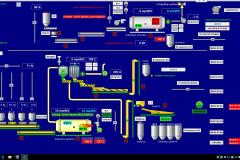

- Отображение текущего состояния процесса погрузки на мнемосхеме

- Управление различными режимами погрузки и взвешивания продукции, такими как: дозирование заданного количества продукции, дозирование по вместимости транспортного средства, дозагрузка после утряски, контрольное взвешивание загруженного на другом терминале транспортного средства

- Регистрация вмешательств оператора в ход технологического процесса в архиве событий системы

- Вывод на табло значений веса тары и текущего количества отгруженной продукции в процессе погрузки

- Вывод на табло информации о состоянии очереди на погрузку (следующая отгружаемая машина)

- Управление светофорами для обеспечения режима заезда и выезда автомобильного транспорта с весов

- Фото и видеорегистрация процесса взвешивания и дозирования грузов, а также фактов несанкционированного заезда на весы

- Передача информации об отгрузке после ее завершения в диспетчерскую систему, систему учета и систему контроля доступа

- Ведение архивов и видеоархивов отгрузки продукции на терминале

Стандартная комплектация оборудования системы отгрузки цемента

Для решения всех вышеперечисленных задач автоматизированная система отгрузки цемента осуществляет управление следующим технологическим оборудованием в расчете на один отгрузочный терминал:

- Расходные бункера (цементные силоса), из которых осуществляется отгрузка цемента

- Оборудование цементных магистралей (при отсутствии расходных бункеров, своевременным наполнением которых занимается АСУ склада цемента) для осуществления подачи цемента в загрузочное устройство

- Телескопическое (или иное) загрузочное устройство для подачи цемента в транспорт

- Платформенные весы, расположенные по возможности непосредственно под загрузочным устройством для осуществления процессов взвешивания транспорта и дозирования заданного количества цемента непосредственно в транспорт

- Светофоры и звуковые устройства для подачи сигнала водителю

- Шлагбаумы (опционально) для ограничения въезда на весы и съезда с них

- Видеокамеры для решения задачи видеофиксации процесса загрузки цемента в транспортные средства

- Считыватели бесконтактных карт для идентификации транспортных средств на отгрузочном терминале

- Одно или несколько электронных табло для отображения очереди транспортных средств на отгрузочный терминал и количества отгруженного цемента

- Автоматизированное рабочее место АСУ отгрузки цемента для управления технологическим процессом отгрузки

Опыт внедрения системы

Опыт внедрения и эксплуатации автоматизированных систем управления отгрузкой цемента показал их высокую эффективность и достаточно быструю окупаемость

- Повышается технологическая дисциплина - все фазы отгрузки находятся под контролем АСУ, любое нарушение регистрируется в архиве. За счет одного этого достигается существенная экономия - нет возможности укрыть факт перегруза по халатности, вследствие чего и перегрузы сокращаются

- Уменьшается возможность хищения цемента за счет:

1) блокировки подачи цемента в нештатных ситуациях;

2) тщательного контроля всех фаз отгрузки;

3) сведения к минимуму контакта оператора терминала с клиентом;

4) сокращения времени пребывания автомашины на отгрузочном терминале - Повышение общей культуры производства

- Повышается пропускная способность отгрузочных терминалов за счет автоматического управления работой оборудования и освобождения оператора терминала от функций оформления клиентов

- Возможно провести сокращение персонала, один оператор автоматизированной системы управления отгрузкой способен контролировать оборудование нескольких отгрузочных терминалов

- Увеличение срока службы технологического оборудования за счет оперативной диагностики нештатных ситуаций и блокировки ошибочных действий оператора

Автоматизированная система склада цемента предназначена для контроля и управления технологическими процессами разгрузки цемента из автомобильного и железнодорожного транспорта, загрузки его в требуемый цементный силос на складах различной конфигурации и степени сложности.

Автоматизированная система управления выполняет следующие основные функции

- Постоянный контроль уровней заполнения емкостей склада и расходных бункеров

- Контроль соответствия материалов в исходном и приемном бункерах

- Контроль состояния оборудования на маршрутах перекачки цемента, приостанов технологического процесса в случае отклонения состояния от требуемых значений

- Управление оборудованием подачи цемента в силосы

- Визуализация состояния оборудования цементного склада на мнемосхеме рабочего места оператора

- Автоматический выбор маршрута подачи цемента на основании указанных оператором начальной и конечной точек

- Установка исполнительных механизмов в требуемые положения в зависимости от заданных начальной и конечной точек

- Последовательное включение механизмов подачи цемента по заданному маршруту в силос

- Реализация необходимых технологических блокировок при организации технологического процесса

- Блокировка ошибочных команд оператора

- Постоянный контроль состояния исполнительных механизмов на выбранном маршруте, а также основных параметров процесса перекачки цемента в силос с выдачей оператору предупреждающих сообщений в случае обнаружения отклонений

- Автоматический последовательный останов всех механизмов, участвующих в транспортировке цемента по заданному маршруту по команде оператора или заполнению приемного силоса

- Возможность безударного перехода на другие приемники (при наличии технической возможности) без отключения всей цепочки механизмов маршрута в случае заполнения емкости приемного силоса или по команде оператора

- Продувка магистралей после завершения процесса перекачки цемента

- Возможность загрузки цемента одновременно по нескольким маршрутам

- Фиксация вмешательств оператора в ход технологического процесса

- Ведение журналов работы технологического оборудования, а также журналов учета по каждому процессу перекачки материалов (время начала и окончания, длительность, емкости источник и приемник, марка цемента, уровни в приемном силосе в момент начала и окончания загрузки)

Состав автоматизированного технологического комплекса (АТК) цементного терминала

Предлагаемые нами решения для цементных заводов и цементных терминалов позволяют развернуть на этих предприятиях автоматизированные технологические комплексы, включающие в себя целый ряд взаимосвязанных автоматизированных систем управления следующими технологическими процессами

- Автоматизированную систему управления диспетчерской службой цементного терминала

- Автоматизированные системы управления отгрузкой цемента автомобильным или железнодорожным транспортом, включающие в себя автоматизированные рабочие места (АРМы) автомобильных отгрузочных и весовых терминалов, а также железнодорожных отгрузочных терминалов

- Автоматизированные системы управления разгрузкой поступающего на терминал цемента

- Автоматизированные системы весового хозяйства

- Систему контроля и управления доступом на территорию предприятия для ввоза или вывоза продукции

По своей структуре такая автоматизированная система является многоуровневой и включает в себя один или несколько территориально-распределенных программно-аппаратных комплексов управления технологическими процессами отгрузки и взвешивания, а также вспомогательными службами предприятия, объединенных в единую технологическую систему, полностью интегрированную с системой управления производством компании.

Все вышеперечисленные АСУ работают под управлением единой технологической базы данных в едином информационном пространстве. Это означает, что любая информация, необходимая этим системам в любой момент в режиме реального времени может быть получена из технологической базы данных.

Оформление договорных отношений предприятия с клиентом

При заключении договора на поставку продукции с заказчиком, в системе учета формируются документы, отражающие информацию об этом договоре (объем продукции, реквизиты заказчика, сроки поставки, сведения об оплате и.т.п.). На основе этого договора сотрудники предприятия формируют в системе учета заказы на поставку продукции в соответствии с выпускаемой номенклатурой.

После этого информация о заказе, необходимая для оперативного управления отгрузкой, автоматически поступает в базу данных системы отгрузки и становится доступной для АСУ диспетчерской службы цеха отгрузки.

Оформление заявок на отгрузку

Для получения продукции по заказу клиент направляется в помещение диспетчерской службы, расположенной вне территории предприятия, на которой производится непосредственная отгрузка продукции.

Основными задачами диспетчерской службы является управление обслуживанием клиентов (оформление заявок на отгрузку, выдача бесконтактных карт на получение продукции), а также оперативное управление и оптимизация транспортных потоков на отгрузочных терминалах.

В помещении диспетчерской службы клиент занимает очередь к одному из диспетчеров отгрузки для оформления заявки на отгрузку. Когда подходит его очередь, то диспетчер на основании доверенности на получение груза, а также состояния текущей очереди на отгрузочных терминалах, их мощности, а также приоритета клиента (при необходимости) формирует заявку на отгрузку продукции по договору и выдает клиенту бесконтактную карту, привязанную к оформленной заявке и договору. Карта может оформляться не только на одну отгрузку, но и привязываться непосредственно к договору, что дает клиенту возможность получать по этому договору продукцию в течение действия всего договора, срока действия его доверенности или нескольких рейсов.

При первоначальном оформлении заявки на отгрузку диспетчер выбирает договор, продукцию (если в договоре фигурирует несколько видов продукции), привязывает к этому договору бесконтактную карту, а также вводит количество продукции (если отгрузка осуществляется не по принципу «сколько войдет»). Система на основании текущей загруженности терминалов и наименования требуемой продукции рассчитывает номер терминала, на котором будет производиться отгрузка (диспетчер может вмешаться в этот процесс и установить другой терминал или в зависимости от важности клиента может поместить его в начало очереди)

Многоразовая карта со второго и последующего рейса упрощает процедуру оформления заявки на отгрузку, т.к. диспетчеру в дальнейшем для оформления заявки на отгрузку достаточно только приложить карту к своему считывателю, чтобы заполнить практически все поля заявки на основании привязки карты к заказу.

После окончания оформления заявки на отгрузку и выдачи карты клиент отправляется на указанный терминал под загрузку. В этот же момент заявка на отгрузку становится доступной для соответствующего отгрузочного терминала, а информация о выданной карте поступает на все проходные.

Контроль доступа на территорию

Клиент, въезжая на территорию предприятия через любую из проходных (или определенную администрацией завода соответствующими инструкциями), на которой установлена система контроля доступа "L-Express: контроль доступа", прикладывает выданную диспетчером бесконтактную карту к установленному на стойке считывателю. На мониторе сотрудника службы безопасности высвечивается информация о клиенте (номер пропуска, ФИО водителя, номер машины и.т.п.).При необходимости он осуществляет проверку соответствия заявки по предъявленному пропуску водителю или автомобилю. В случае успешной проверки на светофоре загорается разрешающий сигнал, шлагбаум автоматически открывается, и клиент проезжает на территорию, где располагаются отгрузочные терминалы. В момент открытия шлагбаума видеокамера записывает видеоролик проезда автомашины через проходную. Данный видеоролик привязывается в системе к конкретному визиту (цикл въезд-выезд) и в любой момент без затруднительного поиска может быть просмотрен сотрудником службы безопасности или его руководителем.

В случае ограниченной территории для размещения очереди транспортных средств на отгрузочных терминалах система контроля доступа может служить дополнительным ограничителем количества машин на территории, запрещая въезд большего, чем задано в ее настройках количества транспортных средств на территорию, и давая разрешение после выезда очередной загруженной машины.

Отгрузка на терминале

Клиент подъезжает к заданному отгрузочному терминалу и становится в очередь. Очередность загрузки транспортных средств отображается на табло, имеющемся на каждом терминале. Когда терминал свободен, на табло горит номер первой в очереди машины, когда идет погрузка – номер следующей машины.

Когда на табло отгрузочного терминала загорается номер автомашины, то ее водитель либо заезжает на терминал, либо начинает выполнять маневры для подготовки к заезду на терминал после его освобождения. Автомашина становится на весы, и водитель прикладывает свой пропуск к считывателю, установленному на отгрузочном терминале. АСУ отгрузки цемента идентифицирует клиента, проверяет наличие действующей заявки на отгрузку и после всех этих процедур начинает процесс взвешивания. Видеокамера, установленная на отгрузочном терминале, фиксирует фотографию или видеоролик поданной под загрузку машины. Запись видео начинается в момент заезда на весы, а заканчивается при съезде. Если заезд под загрузочный терминал запрещен, то камера фиксирует видеоролик проезда через весы любой автомашины и связывает его с соответствующим событием в архиве событий. В дальнейшем с таким нарушителем может быть проведена разъяснительная работа.

Процесс загрузки машины осуществляется в 2 этапа. На первом этапе осуществляется взвешивание пустого транспортного средства. После окончания взвешивания тары начинается отгрузка продукции.

Оператор опускает загрузочное устройство в люк автомашины, и система управления дает команды на разблокировку подачи цемента. Цемент начинает поступать в цистерну автомашины. При этом на табло клиенту отображается текущий вес отгруженной продукции.

По окончании загрузки загорается разрешающий выезд сигнал светофора, и клиент через проходную отправляется в помещение диспетчерской для получения документов на отгруженную продукцию.

Сразу же по окончании отгрузки информация о завершении отгрузки попадает в архив системы отгрузки и становится доступной следующим подсистемам:

- систему контроля доступа, где осуществляется контроль вывоза груза

- диспетчерскую службу, где автоматически печатаются документы на вывоз груза

- систему учета, где фиксируется количество отгруженной продукции, а при завершении договорных взаимоотношений (например, отгрузке всей продукции, заказанной в рамках договора), оформляются финансовые документы

Если отгрузка осуществлялась за наличный расчет, то при выезде клиент должен зайти в кассу, приложить карту к считывателю, чтобы система идентифицировала последнюю неоплаченную заявку, и произвести оплату. Система помечает заявку на отгрузку как оплаченную и выставляет признак разрешения выезда. Для безналичного расчета разрешение на выезд с территории выставляется автоматически по окончании отгрузки.

Выезд с территории

На выезде клиент подъезжает к проходной и прикладывает к считывателю бесконтактную карту. Система идентифицирует предъявленный пропуск, сверяет его завершенными заявками и показывает информацию о выезжающем клиенте (ФИО водителя, номер пропуска, номер автомашины) и информацию о вывозимом грузе и его количестве. Сотрудник службы безопасности контролирует выведенную информацию (при необходимости он может выйти и осуществить визуальный контроль) и дает разрешение на проезд автомашины. На светофоре загорается разрешающий сигнал светофора, шлагбаум открывается, и включается видеокамера для записи видеоролика выезда автомашины из зоны погрузки. Этот видеоролик, также как и видеоролик въезда, связывается с визитом и может быть без труда просмотрен из архива посещений.

При попытке выезда автомашины, которая не становилась под погрузку, система блокирует выезд до распоряжения диспетчера. Распоряжением на выезд является выполнение диспетчером операции отмены заявки на отгрузку, которая фиксируется в архиве событий. После отмены заявки выезд пустой автомашины с территории разрешается.

После выезда из зоны погрузки клиент возвращается в диспетчерскую для получения документов. Диспетчер расписывается в автоматически напечатанных накладных, ставит печать и забирает у клиента бесконтактную карту (в случае, если она выдана на один рейс или срок ее действия закончился). После этого документы на вывоз груза отдаются клиенту.