Статья опубликована в журнале "Цемент №3 за 1998 год"

Статья опубликована в журнале "Цемент №3 за 1998 год"

Реферат В статье изложены концепция и основные результаты внедрения первой в отечественной практике интегрированной автоматизированной системы отгрузки цемента

Отгрузка цемента является завершающей операцией в производственном цикле цементного предприятия. В последние годы, в связи с переходом на рыночную экономику, значимость этого участка существенно возросла. Точность и оперативность исполнения заданий по отгрузке цемента впрямую влияют на экономические показатели работы предприятия.

Ускорение обслуживания клиентов, оперативный учет результатов отгрузки, ужесточение контроля за технологической дисциплиной и недопущение хищений - решение всех этих задач достигается только при комплексной автоматизации всех фаз отгрузки.

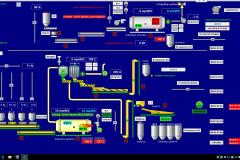

В настоящей статье рассмотрены концепция и основные результаты создания первой в отечественной практике интегрированной автоматизированной системы отгрузки цемента в АО "Ульяновскцемент". Система охватывает участки оформления документов (отдел сбыта, диспетчерская отгрузки), 8 отгрузочных терминалов (две упаковочные машины, 4 комплекта механических и два комплекта тензометрических весов и узлы автоматического или полуавтоматического дозирования цемента россыпью). Все точки отгрузки контролируются и управляются ЭВМ (Автоматизированные Рабочие Места - АРМы операторов). Все АРМы связаны с диспетчерской отгрузки и АРМом начальника цеха с помощью электронной почты, реализованной на базе телефонных линий заводской АТC.

На рисунке представлена укрупненная структурная схема данной АСУТП.

Концепция системы.

В отделе сбыта оформляются задания на отгрузку цемента, которые пересылаются по электронной почте (под электронной почтой здесь подразумевается собственный протокол взаимодействия АРМов системы отгрузки по каналу RS-232 или ИРПС - прим. автора) в автоматизированное рабочее место(АРМ) диспетчера отгрузки. Задание на отгрузку содержит ссылку на документ, в соответствии с которым осуществляется отгрузка (реквизиты договора, счета, платежного документа, распоряжения ответственного работника завода...), реквизиты получателя, вид и количество отгружаемой продукции, срок действия задания. При оплате наличными заданием на отгрузку является кассовый чек.

Работа с клиентами, осуществляющими самовывоз цемента, ведется под управлением диспетчера отгрузки. АРМ диспетчера рекомендуется располагать на автомобильной проходной завода. Там же рационально разместить кассу для оплаты цемента наличными. Это ускоряет оформление и упрощает организацию охраны. Водитель автотранспорта предъявляет диспетчеру документ, подтверждающий его полномочия на получение цемента ( доверенность, или кассовый чек об оплате) и делает заявку на отгрузку определенного количества цемента (допускается заявка "сколько влезет").После ввода заявки диспетчером система проверяет ее на корректность (на соответствие разрешению на отгрузку), ставит ее в очередь к нужному терминалу (с учетом отгрузки цемента определенной марки, упаковки или просто длин очередей к терминалам) и формирует директиву на отгрузку. Водителю выдается жетон на обслуживание на этом терминале. Директива на отгрузку и код жетона по электронной почте пересылаются в микропроцессорный контроллер, управляющий работой соответствующего терминала. Терминалы и АРМ диспетчера оснащены устройствами считывания жетона. Жетон предназначен только для идентификации получателя. При подходе очереди к терминалу водитель вставляет жетон в считыватель, в результате на крупногабаритном табло насыпщика (грузчика тарированного цемента, оператора упаковочной машины) высвечивается задание. Контроллер управляет выполнением задания и выдает на табло текущее количество отгруженного цемента.

При отказе связи или отключении считывателей жетонов печатается ордер на отгрузку, который содержит номер автомашины, код разрешительного документа и заданное к отгрузке количество цемента. Этот ордер выдается водителю и далее обрабатывается оператором терминала. В случае отказа электронной почты оператор вручную вводит атрибуты ордера в АРМ, а результат отгрузки записывает в ордер, превращая его в терминальную квитанцию. Приняв этот ордер-квитанцию, диспетчер заносит результат отгрузки в свой АРМ. Далее, как и в случае нормальной работы электронной почты, ПЭВМ формирует накладную, квитанцию в сбыт, архив. Так как в результате ручных вводов (хотя и немногочисленных) возможны ошибки, предусмотрена процедура сверки терминальных квитанций и вводов диспетчера. Сверка выполняется до конца смены - либо после восстановления связи, либо по архиву терминальных квитанций, переданному в АРМ диспетчера на дискете.

Квитанция об отгрузке уходит по электронной почте в сбыт и в АРМ начальника цеха отгрузки. На основании указанной квитанции бухгалтерия сбыта оформляет необходимые бухгалтерские проводки в соответствии с фактически отгруженным количеством цемента.

Организация отгрузки железнодорожным транспортом аналогична. Только регистрация задания на отгрузку выполняется работниками завода (отдела сбыта).

При необходимости отдел сбыта может отменить разрешение на отгрузку, отправив соответствующую директиву в АРМ диспетчера отгрузки. На случай отказов канала связи реализована возможность передачи документов из сбыта в отгрузку и обратно на дискетах - как правило, в начале рабочего дня.

В АРМ начальника цеха ведется архив квитанций об отгрузке, архив нештатных ситуаций, регистрируемых контроллерами терминалов, текущий контроль наличия готового к отгрузке цемента по маркам и силосам, также обеспечивается возможность анализа работы смен, разборки конфликтных ситуаций с покупателями.

АРМ диспетчера отгрузки может быть связан с АРМ диспетчера цементного завода и АРМ лаборатории. Оттуда в него поступает информация о наличии цемента в силосах и коды партий цемента.

Подсистема сбыта в заводоуправлении должна иметь возможность экспорта -импорта заявок/квитанций на отгрузку.

Автоматизация процессов загрузки и взвешивания цемента.

Ниже более подробно рассмотрены функции системы, связанные с автоматизацией процессов загрузки цемента в транспорт и учета его количества.

Терминал по отгрузке цемента навалом представляет собой автоматизированный технологический комплекс, включающий следующее оборудование:

- один-четыре комплекта тензометрических или рычажных весов;

- устройства загрузки цемента, управляемые контроллером;

- семафоры, управляемые контроллером;

- пульт насыпщика (оператора упаковочной машины), оснащенный крупногабаритным табло, звуковой сигнализацией и кнопками "Старт", "Стоп";

- контроллер - АРМ оператора.

Контроллеры терминалов имеют возможность параллельного обслуживания нескольких узлов отгрузки и взаимодействия с несколькими операторами через внешние пульты. При установке в отдельной операторской на основе контроллера путем подключения видеомонитора и клавиатуры строится АРМ оператора.

Состав функций контроллеров и АРМ зависит от способа отгрузки цемента - навалом или в мешках.

Контроллер - АРМ оператора весовых обеспечивает в автоматизированном режиме:

- отгрузку заказанного количества цемента;

- управление затворами с учетом технологической ситуации (текущей скорости подачи цемента, скорости открытия/закрытия затвора, зависящей от давления воздуха, заклинивания...);

- взвешивание грузов (расходные материалы и пр.);

- диагностику работы весов в процессе взвешивания (для рычажных весов детальный контроль работы проммеханизма, для всех весов - контроль стабильности на основе статистики взвешивания тары отмеченных, регулярно загружаемых машин);

- оперативный контроль количества цемента в бункерах, оснащенных датчиками веса или датчиками предельных уровней материала, или датчиками подачи цемента в бункер пневмокамерными насосами;

- вывод текущей информации о количестве отгруженного цемента на крупногабаритные табло насыпщика и получателя цемента;

- блокировку отгрузки цемента в нештатных ситуациях (не зарегистрирован получатель товара, не произведено взвешивание тары, рычажные весы находятся на арретире, нет связи с тензовесами, произошел отказ весодозирующего оборудования);

- управление семафорами;

- звуковую сигнализацию насыпщику;

- регистрацию результатов операций обсуживания клиентов в архиве;

- регистрацию нарушений работы оборудования;

- передачу данных в АРМ диспетчера отгрузки и получение из него заданий на отгрузку;

- печать пропусков/накладных и сменного отчета весовщика - в случаях работы в автономном режиме.

Состав функций контроллера терминала по отгрузке цемента в мешках существенно отличается от рассмотренного. В этом случае контроллер обеспечивает:

- подсчет количества отгруженных мешков по срабатыванию одного или нескольких контактных/оптических датчиков, установленных на транспортере;

- диагностику отказов датчиков по времени регистрации мешка счетчиком и по сопоставлению показаний основного и резервных счетчиков;

- регистрацию "слипшихся - двойных" мешков;

- возможность отгрузки в ручном режиме, с регистрацией этой ситуации в случае необходимости догрузки для компенсации рваных мешков;

- вывод текущей информации о числе отгруженных мешков на табло оператора упаковочной машины и грузчиков (получателя цемента);

- регистрацию нарушений технологии и режимных параметров;

- отключение карусели упаковочной машины при отработке задания и блокировку ее пуска до поступления новой заявки;

- блокировку карусели в ситуации отказа всех трех датчиков учета мешков;

- разблокировку карусели для проведения уборки и запись в архив времени уборки; для этих целей предусмотрен специальный ключ: "Местный - ЭВМ".

Комплекс технических средств

В качестве ПЭВМ используются IBM - совместимые компьютеры от AT-286, доукомплектованные платами ввода-вывода дискретных сигналов, коммуникационными платами и кросс-платами гальванической развязки, а для тяжелых условий эксплуатации - такие же ПЭВМ в промышленном исполнении.

Для коммуникаций, как правило, используются телефонные линии АТС завода. Для связи с отделом сбыта рекомендуется проложить оптоволоконный или коаксиальный сетевой канал связи.

Считыватели жетонов Flexi-Scan(ЮАР) обеспечивают надежную идентификацию жетонов с невозможностью подделки(10-ти значный цифровой код с предварительной регистрацией в памяти считывателя).

Крупногабаритные табло представляют собой минимально переделанные электронные часы "Электроника".

Опыт внедрения системы.

Опыт эксплуатации показал высокую эффективность системы - срок окупаемости не превышает продолжительность летнего сезона отгрузки цемента.

Ниже рассмотрены основные источники экономической эффективности внедрения системы:

- Повышается технологическая дисциплина - все фазы отгрузки находятся под контролем ЭВМ и любое нарушение регистрируется в архиве. За счет одного этого достигается существенная экономия - нет возможности укрыть факт перегруза по халатности, вследствие чего и перегрузы сокращаются.

- Уменьшается возможность хищения цемента за счет:

1) блокировки подачи цемента в нештатных ситуациях;

2) тщательного контроля всех фаз отгрузки;

3) сведения к минимуму контакта оператора терминала с клиентом;

4) сокращения времени пребывания автомашины на территории завода. - Облегчается труд персонала:

1) насыпщик реально контролирует процесс загрузки и оперативно управляет подачей цемента, особенно в конце загрузки; 2) весовщик освобождается от рутинной работы по составлению сменных отчетов - их делает ЭВМ;

3) сменный мастер и начальник цеха получают объективные данные для анализа работы подчиненных и оборудования. - Повышается пропускная способность весовых за счет автоматического управления работой затворов и освобождения оператора терминала от функций оформления клиентов. При этом ускоряется обслуживание клиентов и уменьшается их простой в очереди.

- Сокращается персонал - раньше на каждых рычажных весах был весовщик и насыпщик, теперь функции насыпщика и весовщика могут быть совмещены и один оператор может обслуживать два отгрузочных места.

- Увеличивается срок службы весов за счет:

1) существенного сокращения числа нарушений технологии работы с весами (исключается движение транспорта на открытом арретире);

2) оперативной диагностики нештатных ситуаций;

3) блокировки загрузки на неисправных весах. - Использование рассчитываемых ЭВМ поправок позволяет не допускать перегруза, с экономией до одной тонны цемента на вагон.

Таких поправок две:

1) на рычажных весах из-за разладки механики бывает недопустимая погрешность взвешивания, выявляемая при взвешивании контрольного груза (вагона). При невозможности остановки отгрузки на данных весах до их юстировки вводится поправка, пропорциональная измеренному весу - так чтобы при взвешивании контрольного груза такое откорректированное значение давало правильный результат. Значение поправки выводится в сменный рапорт;

2) при загрузке вагона ресcоры вагонов и платформа весов проседают. За счет этого давление загрузочной трубы на вагон уменьшается, но оно учитывается по первоначальному измерению как разница взвешивания вагона до и после установки трубы. В итоге, не учитывающий просадки весовщик, отработав задание, насыплет цемента больше (до 500 кг), чем требовалось, но обнаружится это только после поднятия трубы. Система позволяет в первом приближении учесть просадку. - Исключается возможность использования паспортного значения веса вагона(тары). Реальный, определяемый в результате взвешивания вес, во многих случаях меньше. Погрузка до задания, при учете реального веса вагона, также уменьшает неконтролируемый перерасход цемента. В обратной ситуации, при превышении паспортного значения веса тары, регистрация фактического веса позволяет избежать конфликта с получателем.

- Уменьшается вероятность конфликтных ситуаций с покупателем и c железной дорогой. Сохранение данных о всех операциях отгрузки упрощает разбор таких конфликтных ситуаций с клиентами.