23.11.17 - В г. Коломне Московской области завершены работы по автоматизации нового производства жидких строительных смесей, принадлежащего ООО Седрус. Основный особенностью проекта автоматизированной системы подобного производства, достаточно продолжительное время являвшегося экспериментальным направлением для ООО Седрус, стал многокомпонентный состав смесей, в связи с чем для полной автоматизации всех производственных процессов требовались достаточно серьезные капиталовложения в технологическое оборудование.

Поскольку на момент старта проект носил статус экспериментального, то для решения задачи приготовления многокомпонентных высококачественных смесей с требуемой точностью дозирования всех компонентов, достаточно сложными регламентами загрузки этих компонентов в смесительные установки (диссольверы) было принято решение о построении такой системы, в которой дозирование ряда основных компонентов осуществлялось бы в автоматическом режиме, а большое количество разнообразных мелких добавок дозировалось бы в ручном режиме на весах и добавлялось бы в диссольверы на разных стадиях технологического процесса приготовления смесей, который длится несколько часов. В свете такого подхода и потенциально высокого влияния человеческого фактора, на соблюдение дозировок, обеспечение соблюдения технологических регламентов (добавление нужного компонента смеси в нужный момент времени и с соблюдением обязательной последовательности загрузки) руководством компании было принято решение о разработке такой автоматизированной системы управления, которая могла бы не только обеспечить точное дозирование абсолютно всех компонентов смеси, а также обеспечить неукоснительное соблюдение технологического регламента производства смеси. Решение данной нестандартной задачи было поручено специалистам ООО НПК СФЕРА.

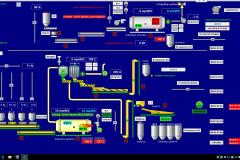

Еще одним требованием, выдвинутым руководством компании к нашим специалистам, стала организация полноценного учета выпуска продукции и расхода материалов, а также интеграция с корпоративной системой управления на платформе Microsoft Dynamics. Интеграция АСУ жидких смесей и Microsoft Dynamics должна была проходить в режиме реального времени с возможностью передачи из корпоративной системы производственных планов и возврата в нее информации об объемах выпущенной в любой момент продукии, расходе компонентов на выпуск продукции, а также расходе электроэнергии на производство смесей.

В результате анализа имевшегося в наличии технологического оборудования, а также весов с выходом RS-232 для связи с компьютером было принято решение реализовать автоматическое управление дозированием тех компонентов смесей, которые в процентном соотношении составляли большую часть состава смеси, а также в автоматическом режиме реализовать дозирование жидких добавок. Для добавления сухих химических добавок, дозирование которых производится в небольшом количестве (но число этих добавок достаточно велико для производства различной номенклатуры смесей) было принято решение использовать весы с выходом RS-232. Для снижения человеческого фактора и неукоснительного контроля за соблюдением сотрудниками технологического регламента при работе сразу на нескольких диссольверах было принято решение использовать технологию RFID-меток которыми снабжалась каждая емкость, в которую насыпалось на весах нужное количество сухих добавок.

В результате такого решения задача точного дозирования, соблюдения технологического регламента, а также учета была успешно решена. При необходимости взвешивания той или иной добавки на весах оператор видит на операторской панели, установленной около этих весов, наименование и количество компонента, который нужно взвесить. Далее ему требуется взять емкость для взвешивания, зафиксировать у считывателя RFID-метку данной емкости, взвесить ее, а затем взвесить нужное количество компонента. Автоматизированная система фиксирует все взвешенные емкости с разными компонентами в памяти и в нужный момент технологического процесса предлагает выполнить выгрузку требуемой емкости в диссольвер. Перед выгрузкой осуществляется чтение RFID-метки, при совпадении с ожидаемой меткой выгрузка разрешается. Если оператор ошибся и взял для выгрузки не ту емкость, система предупреждает его об ошибке.

Такой подход доказал свою полную работоспособность в условиях экспериментального производства. В ходе опытно-промышленной эксплуатации технологический процесс был существенно доработан нашими специалистами совместно с технологами ООО Седрус, в результате чего появилась возможность приготовления более сложных смесей с высокой точностью дозирования. Организация учета в рамках АСУ L-Express и интеграция с Microsoft Dynamics позволяет технологам в любой момент осущствлять контроль соблюдения регламента производства, а управленческий персонал получает информацию об объемах производства и расходе сырья.

В настоящее время система полностью введена в промышленную эксплуатацию и вышла на проектную производительность.